■型创科技/ 刘文斌技术总监

前言

近年来日本SODICK 公司将已开发成熟的线性驱动系统应用于放电加工机床和加工中心而发展出许多精密加工设备,并且扩展到线性冲压加工机与奈米加工机床等新型精密加工领域,在其主要应用的模具加工领域中持续推出全新的加工技术,其中大面积电子束加工技术对模具钢材表面进行高速抛光加工即是一个代表性的创新技术。

EBM 电子束加工技术是将电能应用于模具精加工工序方案的一种划时代的加工工艺。这种新加工技术不仅可以将模具钢材表面以传统人工手动抛光精加工的时间大幅降低,而且能使模具钢材表面的品质获得提升。

EBM 电子束加工技术原理

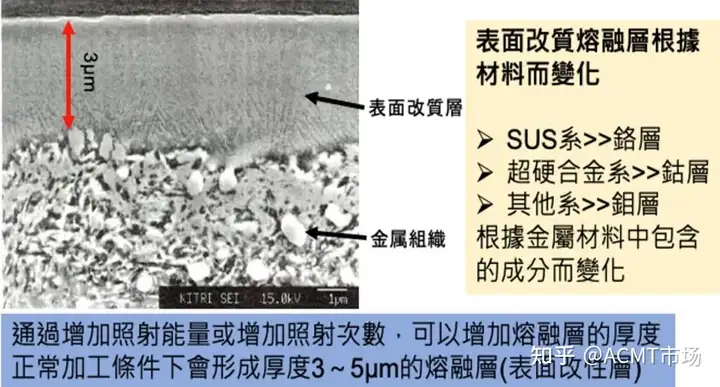

传统上电子束(Electron Beam, EB) 加工技术是把电能通过聚焦集束,以高能型态来进行金属穿孔等高速加工。然而电子束金属表面抛光技术则是将电子束不聚焦而使其极大面积化,藉由大面积化降低单位面积电能密度,以加速电子束为能量载体,与金属材料表面相互作用时能量转化效率将比雷射光束处理高出70%~80%,并且是在一高度真空环境中进行照射,所以也没有注入其他元素的问题,同时也可避免金属氧化与污染等问题产生。此电子束能量可使金属表面极浅层(约3~5μm)区域瞬间熔化。脉冲式电子束照射时间仅为2 微秒(μs)。虽然金属表面层被瞬间熔化,但工件主体部分仍处于低温,所以熔化部分将可被迅速冷却。其结果造成金属表面将被非结晶化即非定型化。

由于EBM 照射程序是一种脉冲工艺,加热/ 冷却循环通常在10μs 以内发生,因此采用重复照射工艺条件可以使照射面逐渐达到精加工效果,若这一过程沿着整个金属表面反覆进行照射就可以获得非常光滑的金属表面品质,多次照射并不会产生过大的重熔/ 再结晶区域,正因为EBM 电子束照射具有此特性,所以适合应用于复杂结构的抛光制程,可保有工件的加工精密表面轮廓。这个制程也是干净的,没有物质浪费,不需要精确的程序条件设定,且制程是在真空中进行,所形成的非定形化金属表面将难以产生氧化作用,即不易发生生锈现象。在模具钢材表面经过EBM 电子束照射加工处理后将会在表面形成一层组织细腻,耐磨和耐腐蚀性能均有显著提高的保护层。整个金属钢材表面改质层深度约在几微米左右,并且强电流脉冲电子束表面抛光强化处理并没有影响到基材的加工组织构型。

这种加工方法也许已经超出抛光范围,是一种创新且具革命性的加工技术。EBM 电子束照射原理首先是利用电子枪内螺线管线圈产生磁场,在磁场的最大值强度下,一个脉冲电压施加于阳极,电子将藉由彭宁(Penning) 电离化效应被产生并向阳极移动,然后氩(Ar) 原子与电子反覆式的碰撞而被电离离子化,在阳极附近产生等离子体- 电浆,在等离子体的最大强度下,一个脉冲电压施加到阴极,等离子体中的电子被高电场所加速,高速电子与工件表面的高速撞击将导致其加热并迅速淬火。图1 为EBM 电子束加工设备的示意图,其中包含产生电子束的电子枪机构与可移动工作台的真空加工室。EBM 脉冲式电子束加工技术具有以下优势:

1.使用加速电子作为能量输入载体,不需要其他辅助材料的添加,处理过程在高度真空下完成,所以不会对处理表面产生污染。

2.高能量高密度电子束在金属表面薄层中集中加热模式可以胜任具高熔点、强韧钢材的表面高效抛光加工。

3.瞬时微秒(μs)脉冲式的熔化加工模式可以减少基体受热,提高能量利用效率,同时避免基材因高温产生加工变形。

4.非接触式照射加工方式和操作灵活的电子束源适合机械化、大面积的表面加工处理。

5.照射后金属表面改质层具有较细致与耐蚀的显微组织,可有效提高基材的表面性能。EBM 电子束应用脉冲高能束技术进行强化复合处理抛光方法,符合自动化、高效、节能和环保等现代高技术的发展要求。

Sodick 电子束PIKA 镜面加工装置EBM ─“PF100S / PF300S”,一款以塑胶模具钢材及电子、3C 及医疗领域产品模仁、PMMA 树脂制品、钛合金制品、陶瓷制品等材质作为对象,通过电子束照射来进行金属表面改质的加工设备,EBM 电子束照射处理只会对照射面下约3~5μm 左右表层厚度进行改质,并不会改变产品照射前的轮廓外型,能将照射材质表面改质为光滑表面。

另外,对于原材质出现的极小缺陷与裂痕,刮痕条纹等可以进行改善,产品具有提升防水性与耐腐蚀性等特性。同时也可以抑制树脂成型时所产生的模垢,增加模具使用寿命,以及提升产品品质稳定性与脱模性等优点。图2 显示EBM 电子束照射金属工件表面会在表面形成3~5μm 深度的表面改质重熔层,依照金属钢材种类不同,此重熔的表面改质层成分也会有所不同。

EBM 金属表面抛光技术于精密模具上的应用

在大面积电子束加工装置中,在电子枪的阴极上施加极短周期时间的脉冲式高电压(25KV),把所产生的电子通过等离子体而生成电流密度很高的电子束,利用该电子束来照射金属工件而实施表面加工。这项加工技术的关键,是使电子束不聚焦而照射到某一固定大面积上。

目前Sodick EBM 加工装置的电子束直径为60mm,照射过程是在压力控制室中进行,照射程序最初约10多分钟周期时间内进行抽真空程序,之后在该气密室中供应有压力为0.05Pa 左右的氩气(Ar) 惰性气体,这种氩气被用作为电子产生所需的等离子电浆和电子束传递的介质,之后以每次脉冲时间为2~3 微秒(μs) 的电子束进行照射,重复30 次左右脉冲放电为1个照射行程,工件照射加工将反覆进行若干个照射行程。一般EBM 照射加工需要至少2 个以上的照程,且多以偶数次的照程设定来进行加工。一般照射能量密度<10 J/cm2,电子束照射可达区域显示比60mm直径延伸得更远,尽管能量密度在照射区域外明显减小,而在直径60 毫米的范围内,能量密度显示出一致性。整个EBM 电子束照射形成所花费的时间约10~20 分钟。

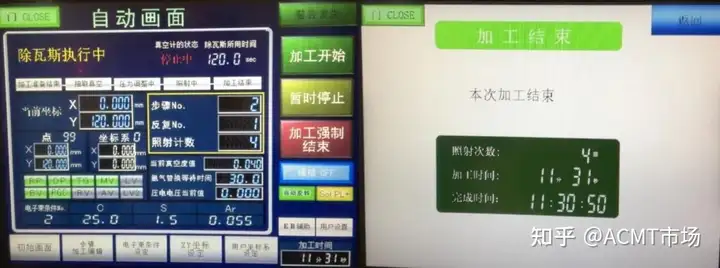

EBM 照射的最佳加工条件,受到金属材质种类和加工工件形状等因素影响,需要积累大量钢材材质的加工经验数据。藉由调整照射能量、照射距离与照射次数等加工参数来获得最佳的工件表面品质。图3 是Sodick EBM 电子束加工设备的控制画面,藉由设定负极电压(C; KV)、螺线管电压(S; KV)、真空度(氩气压力)(Ar; Pa)、照射次数等加工条件来进行工件的照射加工。

模具金属钢材的加工面,经常会有放电加工后残留的梨皮面、铣削加工得到的切削面以及磨削面等,现在又增加了一种利用特殊电子束照射在金属表面数分钟内就可以获得镜面的表面效果。实际EBM 电子束照射加工的程序是首先把照射加工工件安置在真空加工空间中的工作台之后,应用真空泵经5~20min 左右的时间将工作室抽取到高度真空,再用电子束经过数分钟照射即可完成。

当加工工件面积较大时,可使用工作台在真空中移动,反覆进行照射来完成。由于该加工方法是应用电子束来照射进行的,所以利用特殊的能量控制就能将范围较大的精密模具进行均匀加工达到所需求的表面粗糙度品质,此EBM 电子束照射加工装置是模具加工领域首创的划时代加工技术。

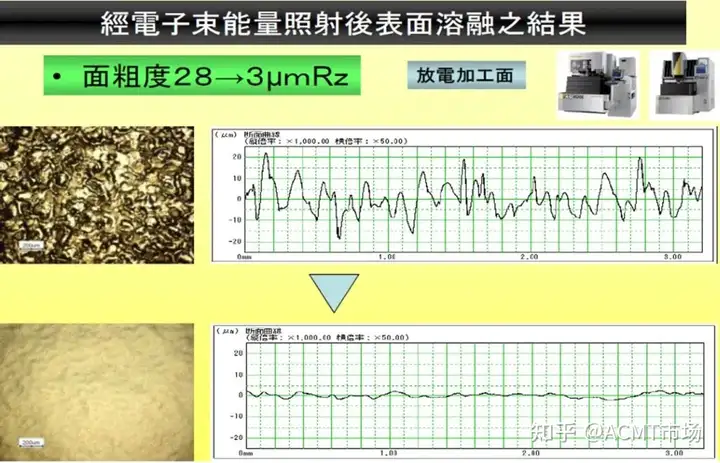

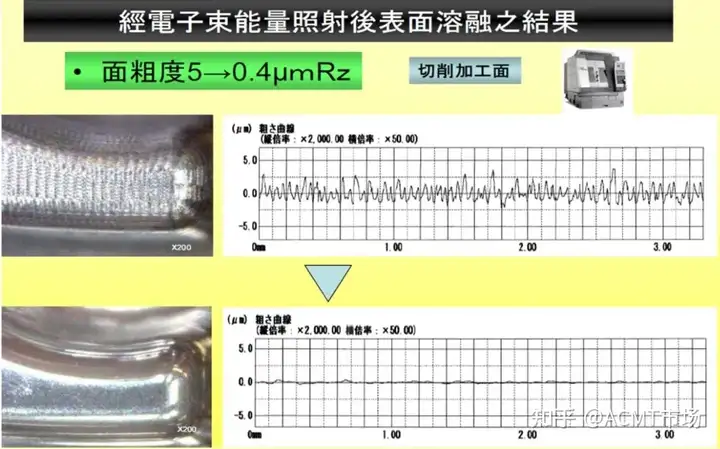

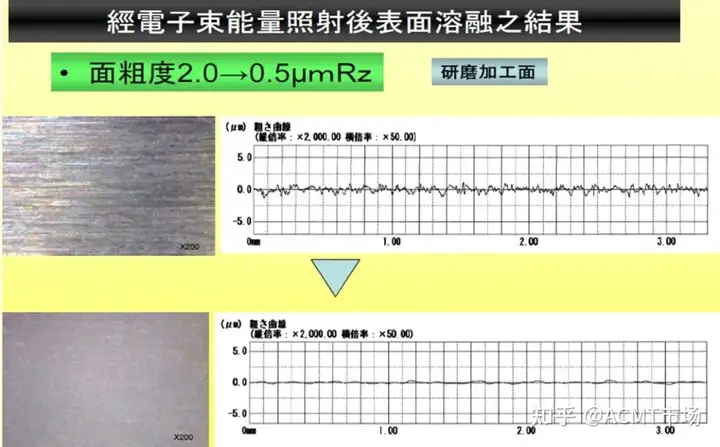

模具制作中最终加工的抛光工序,从手工作业到自动机床已有很多加工方法,然而不管哪一种加工方法效率都很低,需要花费相当长的加工时间。EBM 电子束照射能在极短时间内完成精密抛光加工,所以此加工方法已受到业界高度关注。图4 至图6 分别显示金属放电加工表面、切削加工面与研磨加工面在经过EBM电子束照射处理前后的工件表面微观结构型态与表面粗糙度量测数值的比较。由结果可以证实EBM 电子束照射加工可以有效改善金属表面粗糙度,提升表面光滑性,改善的程度是与金属钢材种类与照射加工前的工件表面品质有关。

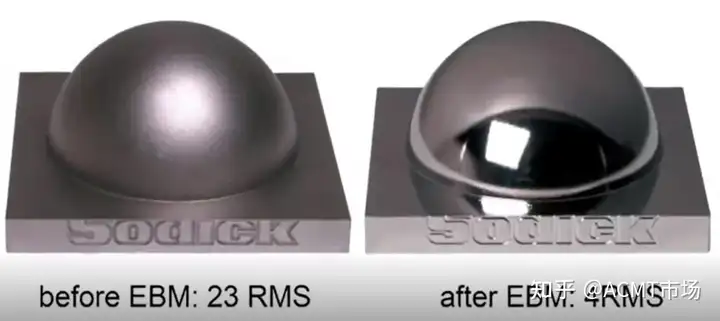

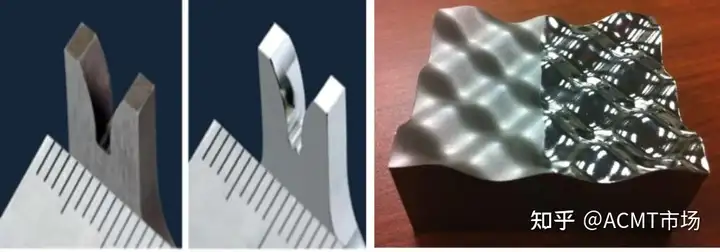

EBM 电子束金属钢材表面改质技术可以有效改善工件表面粗糙度及提升表面光泽度,对于模具钢材的加工效益包含快速表面抛光,提高钢材表面品质。图7是STAVAX 钢材经过EBM 电子束照射加工,照射前后的表面光泽度与表面粗糙度的量测值比对,照射后金属表面可以达到镜面效果,表面均方根(RMS) 粗糙度量测值也可以从Rq23 降至Rq4。图8 显示金属钢材工件经过EBM 电子束照射加工的工件表面品质,工件表面经过EBM 电子束照射后可以达到镜面效果,对于表面面型复杂或是较难以手工抛光加工的工件,EBM 电子束照射加工是一种极具优势的加工方法。图9 是一面型复杂的STAVAX 钢材放电加工工件,利用EBM 电子束照射加工进行表面抛光处理,整个EBM电子束照射程序总共花费20 分钟(包含工作室抽真空时间),工件表面粗糙度量测值也可以从Ra1.3μm 降至Ra0.2 μm,可在极短加工时间内使工件照射抛光达到镜面的高品质。

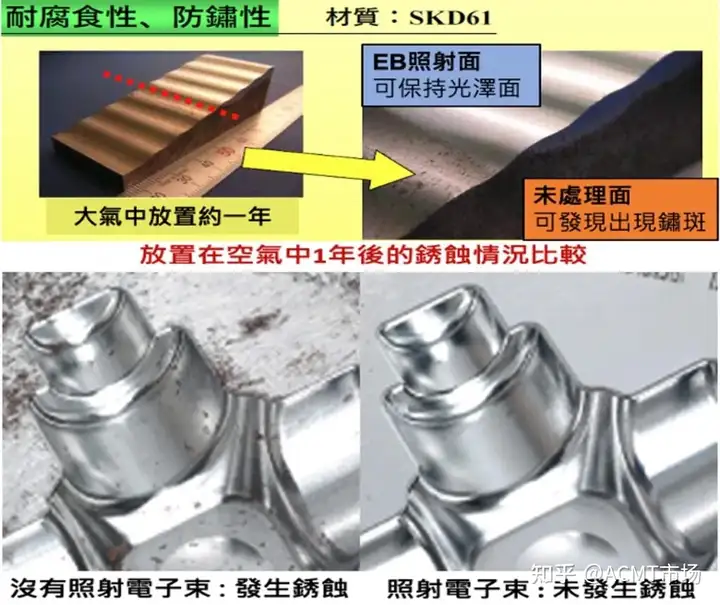

镜面加工(PIKA) 面的防锈效果

使用Sodick EBM 电子束照射装置进行模具钢材表面的镜面加工,与使用Sodick 公司的主导产品放电加工机床进行的镜面加工(PIKA 加工),此两种加工工序在加工原理上是类似的,所以Sodick 公司也把该EBM 电子束加工所获得镜面称为PIKA 加工面。放电加工机床加工的PIKA 面是由直径数μm 的放电凹坑累积构成的,所以加工大面积需要花费很长的时间;而使用EBM 电子束照射可在面积上同时进行照射加工,因此加工速度可达到放电加工的数百倍。

由于一次电子束照射不足以获得满意的PIKA 镜面,所以需要根据工件的金属材质与表面粗糙度通过若干次电子束照射来实现加工表面品质。使用EBM 电子束照射加工可以改善金属表面粗糙度,表面粗糙度数值可以减小到加工前的约1/4 左右。另外由于EBM电子束照射加工过程的瞬时急热急冷,可使金属加工面形成非结晶化,所以可以进一步提高金属表面的光泽度与抗锈蚀能力。因此提高工件的表面防锈能力也是EBM 电子束照射加工的另一项优点。

从模具管理角度而言,模具一旦制作完成并上机结束生产使用后,一般都会存放到模具仓库或模具架上。存放保管期间通常会经过一遍防锈处理。在湿气较重的放置环境中,若下次需要生产而调出模具时,往往会发现模具通体都已经出现生锈状况。所以对于模具表面不只是镜面化的问题,对整个模具进行防锈处理也是一项需要对应的技术。图10 显示是将一件SKD61 材质的工件进行EBM 电子束照射加工处理,照片中工件样品只照射上半面(不照射面只需以塑胶胶带贴上使其不导电即可),照射后将工件长时期放置于大气环境中,一年后观察可以发现工件上半部有经过EBM 电子束照射的区域仍保持着光泽面,而下半部未照射处理的区域已经有严重的生锈现象产生。所以EBM 电子束照射可以让金属工件表面提升防锈性,同时对于射出模具钢材经过EBM 电子束照射处理,也可以改善模具钢材的脱模性(离模性)与沾黏性。

EBM 电子束照射技术,对于冲压模具而言,可以提高模具表面的光滑度,并减少料屑堵塞次数;对于塑料射出模具而言,可以提高射出产品的脱模性,缩短成型周期时间。这些EBM 电子束照射技术的优点虽然对模具生产的塑件品质没有直接关系,但是可以提高模具的生产率,也可以提高模具的附加价值。

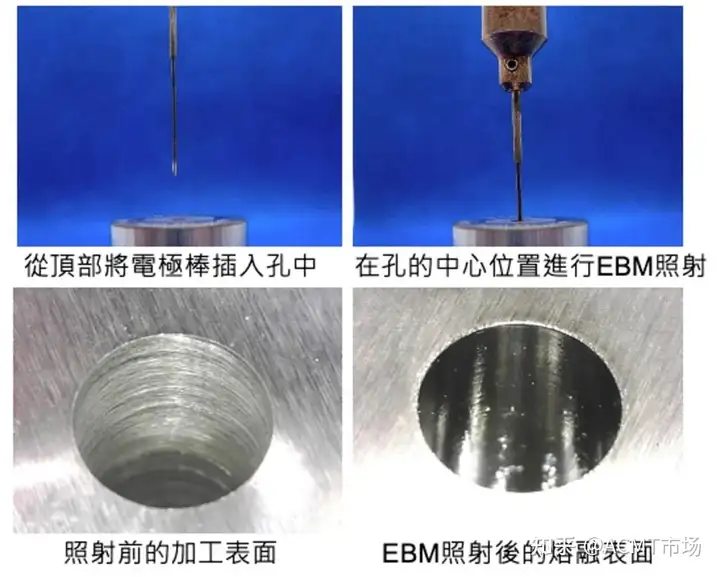

EBM 电子束照射技术,主要应用于二维形状表面的加工,但对于小尺寸直径孔、狭槽、狭缝(深度10mm左右)也能获得PIKA 镜面加工面。EBM 电子束照射技术是利用XY 轴平面移动的工作台进行加工,另外也可以利用回转治具来协助进行圆状物的圆周照射加工。而最新发表的EBM 电子束加工设备规格,则利用加装Z轴的放电电极,可以用来进行深孔内部的EBM 电子束照射加工。图11 是Sodick EBM 电子束加工设备最新发表的加工功能,藉由在Z轴加装一放电电极,则可以进行深孔内部表面的电子束抛光加工。

某模具制造厂厂长在了解EBM 电子束照射技术后说:「机床制造厂商在追求工件表面精度中把达到镜面程度列为一个需要解决的课题,但塑件脱模性与镜面化是两个矛盾的要求。而防锈处理是划时代的,希望这种技术不只是追求表面粗糙度这一数字,还能同时解决模具在生产现场存在的问题。」而在看过图10 的案例后,我们可以发现「EBM 电子束照射技术」的确是一种既能「改善」金属表面粗糙度,又能「改质」金属表面防锈性、脱模性的理想技术。■

免责声明:文章内容来自互联网,本站仅作为分享,不对其真实性负责,如有侵权等情况,请与本站联系删除。

转载请注明出处:大面积电子束照射技术对模具钢材实现快速抛光加工 https://www.zentong.com/zt/9945.html