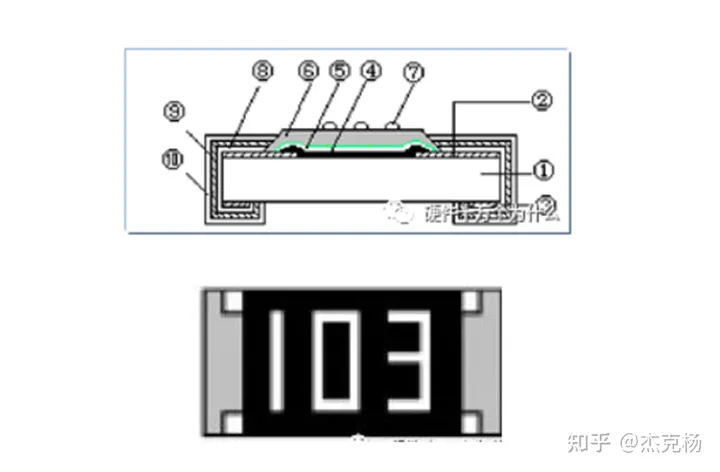

一、贴片电阻的定义和结构

1.贴片电阻的含义:贴片电阻(SMDResistor)学名叫片式固定电阻器,是从Chip Fixed Resistor直接翻译而来的,特点是耐潮湿、耐高温、可靠度高、外观尺寸均匀,精确且温度系数与阻值公差小

2.贴片电阻的结构:

二、生产工艺流程

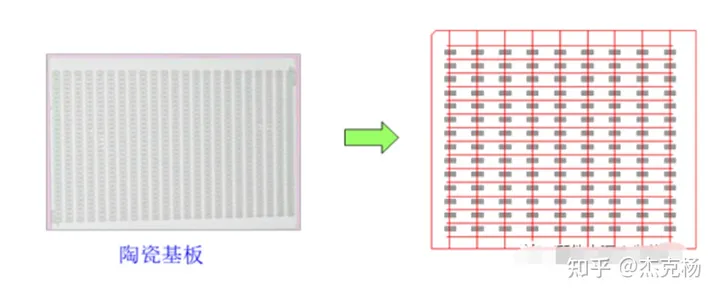

第一步、准备陶瓷基板-氧化铝

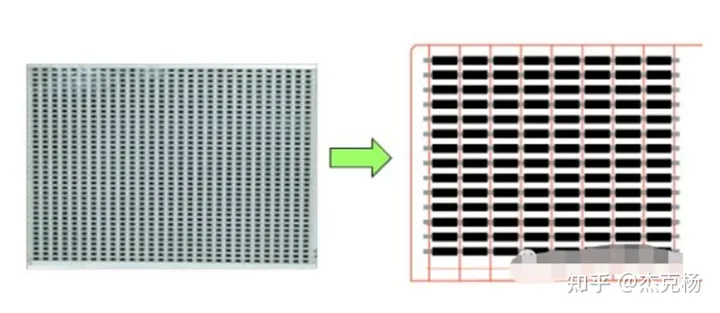

第二步、背导体印刷,在一面两边电极增加导体(结构图中的③)

【制造方式】背面导体印刷 烘干

Ag膏 —> 140°C /10min,将Ag膏中的有机物及水分蒸发。

基板大小:通常0402/0603封装的陶瓷基板是50x60mm,

1206/0805封装的陶瓷基板是60x70mm。

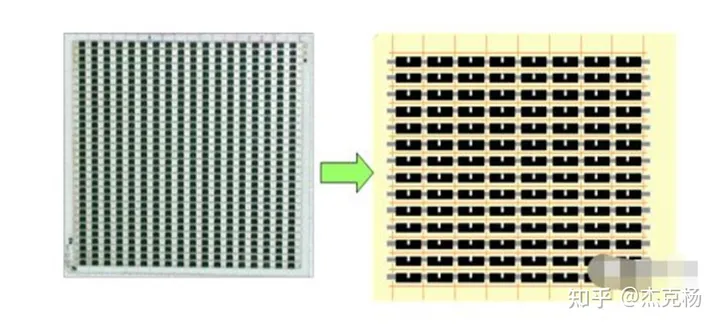

第三步、正导体印刷,翻一面,再在两边增加导体(结构图中的②)

【功 能】正面电极导体作为内电极连接电阻体。

【制造方式】正面导体印刷 烘干 高温烧结

Ag/Pd膏 —> 140°C /10min,将Ag/Pd膏中的有机物及水分蒸发—> 850°C /35min 烧结成型

1、电极导体印刷的位置(印刷机定位要精确);

2、Ag/Pd(钯)膏印刷厚度(通过钢网厚度进行控制);

3、炉温曲线,传输链速(5.45~6.95IPM(英寸/分))。

第四步、电阻层印刷–(结构图中的 ④)

【功 能】电阻主要初 R值决定。

【制造方式】电阻层印刷 烘干 高温烧结

R膏(RuO2) —>140°C /10min —>850°C /40min 烧结固化

1、R膏的目标阻值(目标阻值的R膏是通过多种原纯膏按一定比例混合

调配而成,常见原纯膏有1R、4R7、10R 、47R 、100R 、1K 、 4K7 、47K等);

2、电阻层印刷的位置(印刷机定位要精确);

3、R膏印刷厚度(通过钢网厚度进行控制);

4、R膏的解冻搅拌及使用时间(1周使用完);

5、炉温曲线,传输链速。

第五步、一次玻璃保护–(结构图中的 ⑤)

【功 能】对印刷的电阻层进行保护,防止下道工序镭射修整时对电阻层造成大范围破坏。

【制造方式】一次保护层印刷 烘干 高温烧结

玻璃膏 —>140°C /10min —>600°C /35min 烧结

1、玻璃膏印刷的位置(印刷机定位要精确);

2、玻璃膏印刷厚度(通过钢网厚度进行控制);

3、炉温曲线,传输链速。

第六步、镭射修正–修整初 R 值成所需求的阻值。

【功 能】修整初 R 值成所需求的阻值。

【制造方式】以镭射光点切割电阻体改变电阻的长宽比,使初 R值升高到需

求值。R=ρl/s,ρ:材料的电阻率,l:电阻材料的长度,s:截面面积。

CTQ:1、切割的长度(机器);

2、切割的深度(以刚好切断电阻深度为宜);

3、镭射机切割的速度。

第七步、二次玻璃保护—图中所示⑥

【功 能】对切割后的电阻层进行二次保护,保护层需具备抗酸碱的功能,

使电阻不受外部环境影响。

【制造方式】二次保护层印刷 烘干

玻璃膏/树脂(要求稳定性更好) —> 140°C /10min

1、玻璃膏印刷的位置(印刷机定位要精确);

2、玻璃膏印刷厚度(通过钢网厚度进行控制);

3、炉温曲线,传输链速。

第八步、阻值码印刷

【功 能】将电阻值以数字码标示

【制造方式】阻值码油墨印刷 烘干 烧结

黑色油墨 (主要成分环氧树脂)—> 140°C /10min —> 230°C /30min

1、油墨印刷的位置(印刷机定位要精确);

2、炉温曲线,传输链速。

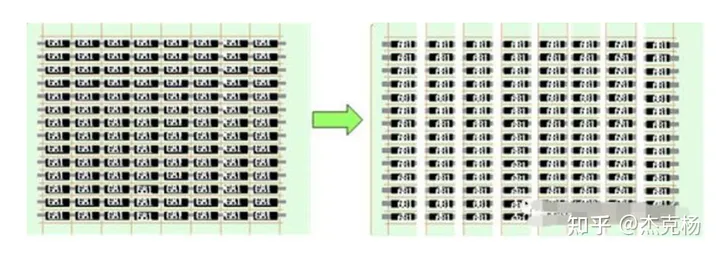

第九步、折条—将烧结后的基板按条状进行切割

【功 能】将前段字码烧结后的基板按条状进行分割。

【制造方式】用折条机按照基板上原有的分割痕将基板折成条。

1、折条机分割压力;

2、基板堆叠位置,折条原理如图。

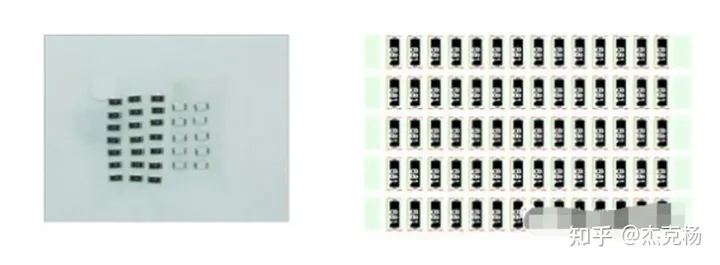

第十步、端面真空溅—在电阻两端溅射上电极

【功 能】作为侧面导体使用。

【制造方式】将堆叠好的折条放入真空溅镀机进行溅镀 干燥 烧结

Ag/Ni-Cr合金 —> 140°C/10min —> 230°C/30min

原 理:先进行预热,预热温度110°C ,然后利用真空高压将液态的Ni溅渡到端面上,形成侧面导体。Ni具有良好的耐腐蚀性,并且镀镍产品外观美观、干净,主要用在电镀行业。

1、折条传输速度;

2、真空度;

3、镀膜厚度(膜厚测量进行监控)。

第十一步、折粒—将条状电阻切成单个电阻

【功 能】將条状之工件分割成单个的粒状。

【制造方式】使用胶轮与轴心棒搭配皮带来进行分割。

1、胶轮与轴心棒之间的压力大小;

2、传输皮带的速度。

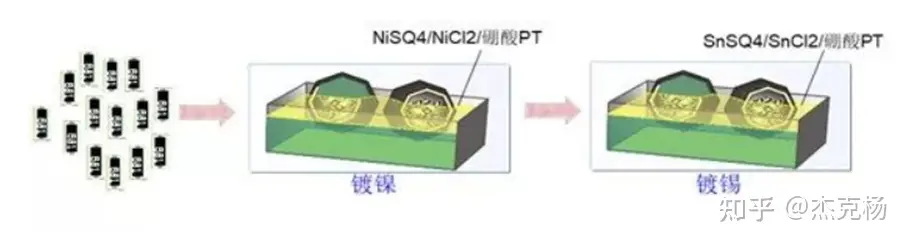

第十二步、电镀—镀上镍和锡,防止腐蚀和增加焊锡性

【功 能】Ni:保护让电极端不被浸蚀。

Sn:增加焊锡性。

【制造方式】1、利用滚筒于电镀液中进行点解电镀,滚筒端作为电解的阴极得电子在阴极端还原成镍/锡,电解槽端用Ni金属/Sn金属作为阳极失电子氧化成Ni2+/Sn2+ ,进而补充电解液中的镍/锡离子。

将电镀好后的电阻放入到热风烤箱进行干燥,干燥温度140°C约10min。

1、电镀液的浓度及PH值(PH<7)、电镀时间(2小时);

2、镀膜厚度(抽检5pcs/筒,镀层厚度测试仪);

3、焊锡性。

注意事项:在电镀前一般加入Al2O3球和Steel钢球,AL2O3球使搅拌更均匀,钢球的作用是使得导电性更好。

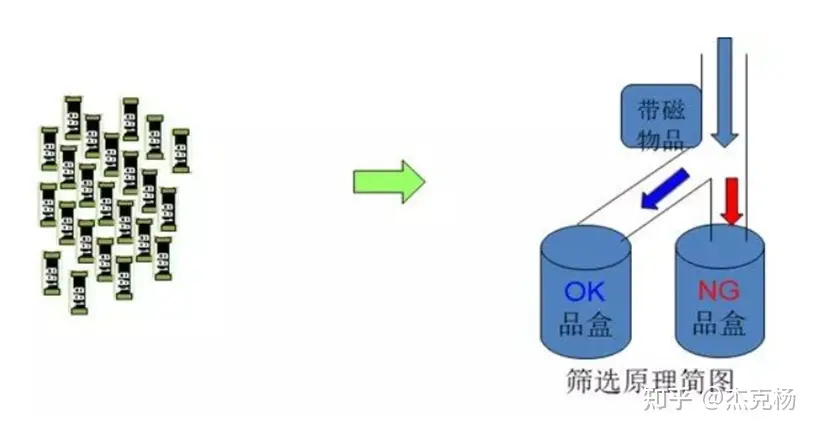

第十三步、磁性筛选

【功 能】利用镍的磁性将不良品筛选出来。

【原 理】

不良品的磁性小,吸引力小,进行筛选时会自动掉落到不良品盒,

良品掉落到良品盒。

第十四步、电性能测试–利用自动测试机对两电极端的阻值进行测试,按不同精度需求筛选 出合格产品。

【功 能】利用自动测试机对两电极端的阻值进行测试,按不同精度需求筛选 出合格产品。

【原 理】将自动检测机的电阻表上%数先设定好(一般设5%、1%、0.1%等),自动检测机上分别安置5%精度盒、1%精度盒、0.1%精度盒等以及不良品盒。当测试到的产品阻值是精度5%的则利用气压嘴将产品吹入到5%精度盒,1%、0.1%类同,当测试到阻值精度不在设定 5%、1%/0.1%,则将其打入到不良品盒。

之后包装

免责声明:文章内容来自互联网,本站仅作为分享,不对其真实性负责,如有侵权等情况,请与本站联系删除。

转载请注明出处:贴片电阻的生产流程-贴片电阻的功率对照表 https://www.zentong.com/zt/7933.html