PCBA 打样是电子造物者写给硬件的第一封情书。那些在放大镜下才得以看清的锡点与线路,藏着从设计图纸到实体设备的全部密码,每一次探针的起落、每一滴焊锡的凝固,都是对 “让想法落地” 这一朴素愿望的郑重回应。很少有人知晓,一块巴掌大的试验板背后,藏着怎样精密的考量与反复的校准,它既是工程师思维的物质载体,也是产品生命最初的心跳。

打样的本质是对可能性的试探,更是对风险的提前拦截。设计软件里流畅的布线图,到了真实的电路板上可能遭遇信号干扰的暗礁;看似合理的元件排布,或许会在焊接时陷入操作空间不足的困境。优秀的打样团队如同经验丰富的舵手,能从 Gerber 文件的细微参数里预判隐患,用一次次物理原型的迭代,为最终量产扫清障碍。这过程没有捷径可走,如同钟表匠调校齿轮般需要耐心与精准,每一个环节的偏差都可能让后续所有努力付诸东流。

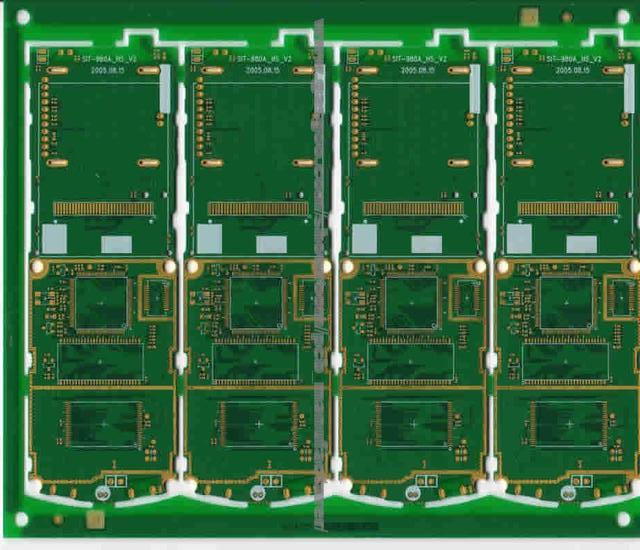

一块合格的 PCBA 样板,诞生于多重工艺的精密协作。首先要完成裸板制作,基板裁剪、钻孔、沉铜、镀锡、阻焊、丝印,每一步都有严格的公差标准。0.1 毫米的孔径误差,可能导致后续元件无法插入;阻焊层的微小气泡,会成为日后短路的隐患。经验老道的技工能通过听钻孔时的声响判断钻头状态,凭借观察镀锡层的色泽察觉电流稳定性,这些藏在指尖的技艺,是机器无法完全替代的直觉。

元件采购与测试是打样流程中暗藏的学问。不同品牌的电容容差、电阻精度可能存在差异,即便是同型号的芯片,批次不同也可能在温度适应性上表现出细微区别。负责任的打样商会建立完善的元件筛选体系,不仅核对规格书参数,更会进行实际工况测试。曾有工程师因误用工业级元件替代车规级元件,导致样板在高低温循环测试中频繁失效,最终不得不重新采购元件返工,这也印证了 “差之毫厘,谬以千里” 的行业铁律。

SMT 贴片环节堪称 PCBA 打样的 “微观刺绣”。贴片机的吸嘴如同纤细的手指,精准拾取 01005 封装的微型元件,在显微镜下完成毫米级的定位。焊膏的涂抹厚度需要精确到微米,过薄会导致虚焊,过厚则可能引发桥连。回流焊炉内的温度曲线更是关键,升温速率、峰值温度、冷却时间的每一个参数,都要根据元件特性反复调试。当第一批贴片完成的样板从冷却带上取下时,技工用镊子轻拨元件检查附着力的动作,恰似画家审视画作细节时的专注。

手工焊接在打样中仍占据不可替代的位置。对于 BGA、QFP 等精细封装的芯片,或样品数量极少的紧急订单,经验丰富的焊工能展现出惊人的技艺。他们手持热风枪,通过调节风速与温度,让焊锡在芯片引脚与焊盘间均匀流动,既不损伤娇嫩的芯片,又能保证每个焊点的可靠性。透过放大镜看去,那些排列整齐的焊点如同镶嵌在电路板上的银珠,既是技术的结晶,也是手工的艺术品。

样板测试环节是对前期工作的全面审视。飞针测试机能快速检测开路、短路等基础问题,而功能测试则需要搭建模拟实际使用的环境。工程师会连接电源、信号源、示波器等设备,逐一验证每个接口的性能、每个功能模块的响应。有时为了找到一个间歇性故障,需要连续数小时监测数据,甚至在深夜的实验室里与样板 “对话”。那些闪烁的指示灯、跳动的波形图,是样板传递的 “健康报告”,也是优化设计的重要依据。

客户沟通贯穿打样全程,是连接技术与需求的桥梁。优秀的打样商会主动询问产品的应用场景:是用于医疗设备还是消费电子?工作环境是高温高湿的车间还是干燥的室内?这些信息直接影响工艺选择与元件选型。曾有智能穿戴设备客户因未说明产品需耐受汗液腐蚀,导致首批样板的焊盘出现氧化问题,经沟通后改用防氧化工艺重新打样,才彻底解决问题。这种 “前置沟通” 的重要性,往往在出现问题后才更显突出。

打样过程中的失败与迭代,是技术成长的必经之路。某无人机企业曾为优化飞行控制器性能,先后进行了 12 次 PCBA 打样,从调整电源模块布局到更换陀螺仪芯片,从优化接地设计到增加散热片,每一次失败都指向更清晰的改进方向。当第 12 版样板在强电磁干扰环境下仍能稳定工作时,工程师们难掩激动 —— 那些废弃的样板并非废品,而是铺就成功之路的基石。

成本控制是打样服务中需要平衡的艺术。客户往往希望以最低成本获得高质量样板,而打样商需要在材料、人工、设备损耗间找到平衡点。合理的样板数量规划很关键:太少可能无法覆盖测试需求,太多则造成浪费;选择合适的工艺组合也能节省成本,比如在非关键区域采用简化工艺,将资源集中在核心功能模块。这种精打细算并非吝啬,而是对资源的合理敬畏。

小批量试产是打样到量产的过渡环节,也是发现批量生产隐患的最后机会。此时需要验证生产线的兼容性、工艺参数的稳定性,以及供应链的响应速度。某智能家居企业曾在小批量试产中发现,某款连接器的插拔力超出标准范围,追溯后发现是元件供应商更换了模具。正是这一提前暴露的问题,避免了量产时数万件产品返工的重大损失。

PCBA 打样的价值,远超 “制作样品” 的表层含义。它是设计理念的物化验证,是供应链的提前磨合,是生产工艺的预演彩排。对于初创企业而言,高质量的样板能帮助其快速验证产品可行性,吸引投资;对于成熟企业,精准的打样能缩短研发周期,抢占市场先机。那些在实验室灯光下诞生的样板,或许正孕育着下一个改变生活的电子产品。

行业里流传着 “样板是产品的童年” 的说法。如同孩童成长需要悉心呵护,样板的每一个环节都需要倾注心血。从 Gerber 文件的仔细核对到测试报告的详细撰写,从元件仓库的规范管理到焊接车间的静电防护,这些看似琐碎的细节,共同构筑了 PCBA 打样的品质基石。在这个追求速度的时代,依然有许多从业者坚守 “慢工出细活” 的信念,因为他们深知,手中的每一块样板,都承载着客户的信任与产品的未来。

或许普通人永远不会接触到这些藏在电子产品背后的样板,但正是这些微观世界里的匠心与坚持,让我们手中的手机、电脑、智能设备得以稳定运行。当你点亮屏幕、连接网络、操控设备时,不妨想一想,在这一切发生之前,曾有一块小小的 PCBA 样板,在实验室里经历了无数次的调试与考验,完成了从图纸到现实的最初跳跃。这便是 PCBA 打样的隐秘魅力 —— 于细微处见真章,于方寸间筑乾坤。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。