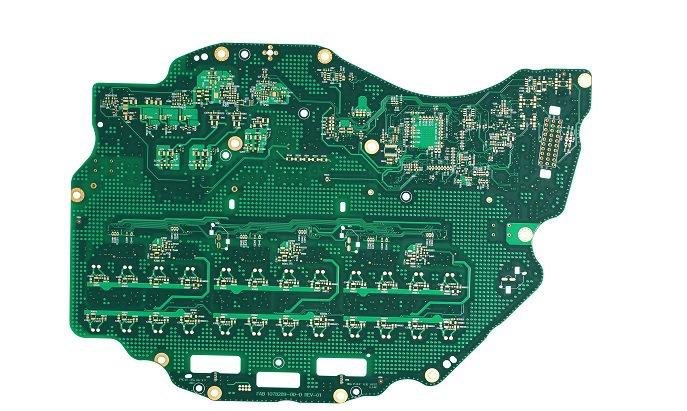

拿起你手边的智能手机,拆开外壳后最先映入眼帘的那块布满零件的绿色板子,就是 PCBA。别小看这巴掌大的东西,你刷视频、聊微信、拍照片的所有操作,都得靠它在背后默默撑腰。从智能手表到工业机器人,从微波炉到卫星设备,几乎所有带电路的家伙里,都少不了 PCBA 的身影。它就像电子设备的 “神经系统”,把电阻、电容、芯片这些零散的元件串联起来,让电流按规矩跑,让指令传到位。

很多人容易把 PCB 和 PCBA 搞混,其实差别大着呢。PCB 就是那块光秃秃的基板,通常是绿色(当然也有其他颜色),上面印着银色的导线,看着像迷宫一样。而 PCBA 多了个 “A”,意思是 “装配”,简单说就是把各种电子元件焊到 PCB 上,让它从一块 “空板” 变成能干活的 “成品板”。打个比方,PCB 好比一张白纸,PCBA 就是在纸上写满字的文章,功能完全不一样。

设计 PCBA 可不是随便画画就行,得像搭积木一样精打细算。首先得搞清楚这板子要干啥,比如智能音箱的 PCBA 得能处理声音信号,还得支持 Wi-Fi 连接,不同的功能需求直接决定了要用哪些元件。然后画电路图,现在都用电脑软件,比如 Altium Designer 或者 KiCad,设计师得把电阻、电容、芯片这些元件的位置摆好,还得规划导线怎么走。这步特别考验功力,导线太细容易烧断,太粗又占地方;元件放得太挤,焊接的时候容易粘在一起,放得太松又会让板子变大,增加设备体积。

画完图还得做 “仿真测试”,就像给设计稿做体检。软件会模拟电流在板子上的流动情况,看看有没有短路风险,信号传输会不会延迟,温度会不会太高。曾经见过一个新手设计师,没做仿真就直接投产,结果板子通电后芯片瞬间发烫,整个批次全废了,损失不小。所以这一步绝对不能省,哪怕多花点时间,也比后期返工强。

元件采购是个大学问,里面门道可多了。同样型号的电阻,大厂生产的和小厂的精度能差好几倍,价格也能差一半。采购的时候得根据产品定位来选,比如汽车上的 PCBA,元件必须过车规认证,哪怕贵点也得用靠谱的;要是儿童玩具上的,可能选性价比高的就行。但千万别贪小便宜买假货,之前有个工厂图便宜进了一批假芯片,结果设备频繁死机,最后召回产品,名声都搞臭了。

元件到了之后还得 “质检”,用放大镜看引脚有没有变形,测测电阻电容的实际数值对不对。有时候元件看着没问题,实际参数却不达标,这种 “隐性瑕疵” 最坑人。有次帮朋友检修设备,查了半天发现是一个电容容量不足,导致电路不稳定,换个新的就好了。所以说,元件质量是 PCBA 的根基,根基不稳,后面全白搭。

SMT 贴片是 PCBA 生产的核心环节,这步全靠机器干活,人只能在旁边看着。车间里一排排的贴片机,跟流水线似的,速度快得让人眼花缭乱。首先把 PCB 放到传送带上,机器会在板子上点胶水,固定元件位置,然后 “吸嘴” 像章鱼爪一样精准地抓起元件,对准焊盘放下。最厉害的贴片机,一秒钟能贴十几个元件,误差不超过 0.01 毫米,比人手稳多了。

贴片之后就是 “回流焊”,把板子放进高温炉里烤。炉子里的温度从室温慢慢升到 200 多度,再降下来,焊锡膏在高温下融化,把元件牢牢粘在 PCB 上。温度曲线特别关键,升太快元件会炸,降太慢焊锡会氧化。有次厂里的回流焊炉出了故障,温度忽高忽低,出来的板子上好多元件都 “虚焊”,用手一碰就掉,只能人工一个个补焊,累得够呛。

有些大个头的元件,比如连接器、变压器,贴片机搞不定,就得靠 “手焊”,这活儿得老师傅来干。老师傅拿个电烙铁,手腕轻轻一抖,焊锡就均匀地铺满焊盘,焊点又圆又亮,跟艺术品似的。新手焊的焊点要么像个疙瘩,要么虚焊,用万用表一测就暴露了。现在虽然机器替代了大部分工作,但手焊这种精细活,还得靠人来把控。

焊接完的板子,得从头到脚检查一遍。最简单的是 “目视检查”,用放大镜或者 AOI 设备看焊点有没有问题,元件有没有贴反。有次 AOI 检测到一个芯片方向反了,幸好发现及时,要是通电就麻烦了,芯片可能直接烧坏。复杂点的还要 “在线测试”,把板子插到测试台上,模拟各种工作场景,测电压、电流、信号强度。高端点的设备还会做 “X 射线检测”,看 BGA 芯片底部的焊点,那些藏在下面的焊点,肉眼根本看不见,只能靠 X 射线照。

测试出问题的板子就得 “返修”,这可是个细致活。有时候元件焊错了,得用热风枪吹下来重焊;有时候焊点短路了,用吸锡带把多余的焊锡吸掉就行。但有些情况很难修,比如 PCB 的导线断了,可能就得报废。所以说,测试越严格,后期返修的成本就越低,这账得算明白。

PCBA 做好之后,还得 “老化测试”,就是让板子连续工作几天甚至几周,看看会不会出问题。把板子放在高温箱里,通电运行,每隔一段时间记录一次参数。很多小毛病都是在老化过程中暴露的,比如某个电阻在高温下性能下降,导致电路失效。经过老化测试的 PCBA,可靠性能提升一大截,用户用着也放心。

最后一步是 “包装入库”,别以为这步简单,里面讲究也不少。板子怕潮、怕摔、怕静电,所以得用防静电袋包装,外面再套个泡沫盒。有次物流运输的时候没包好,板子被压弯了,虽然看着没断,但通电后信号全乱了,只能报废。所以说,好的包装是 PCBA 的 “护身符”,能避免很多不必要的损失。

现在的 PCBA 越来越 “小”,以前手机里的 PCBA 比手掌还大,现在能做得跟信用卡差不多,这全靠 “高密度集成” 技术。元件越做越小,0402 封装的电阻,比米粒还小,贴片机得用特制的吸嘴才能抓得住。导线也越来越细,现在最细的导线只有 0.1 毫米宽,比头发丝还细,这对 PCB 的加工精度要求极高。

“柔性 PCBA” 是个新趋势,这种板子能弯能折,像塑料布一样。智能手表的表带里就藏着柔性 PCBA,既能贴合手腕,又不影响功能。还有可穿戴设备,比如运动手环,用的也是柔性板,戴在手上感觉不到硬物硌着。未来柔性 PCBA 可能会用在衣服上,比如能监测心率的 T 恤,想想还挺酷的。

“环保” 也是 PCBA 行业绕不开的话题。以前焊锡里含铅,对人体和环境都不好,现在都改用无铅焊锡,虽然成本高了点,但更安全。PCB 的基板也开始用可降解材料,有些厂家甚至在研究用植物纤维做基板,用完能自然分解,不会造成电子垃圾。毕竟电子设备更新换代这么快,环保问题不解决,迟早会出大麻烦。

PCBA 行业的竞争特别激烈,价格战打得厉害。小厂拼成本,大厂拼技术,各有各的活法。有些小厂为了压价,偷偷减少测试环节,用劣质元件,虽然能赚点快钱,但很难长久。大厂则在研发上下功夫,比如华为的 PCBA 生产线,自动化程度高达 95%,不仅效率高,质量也稳定,这就是核心竞争力。

未来的 PCBA 会是什么样?也许会和 “物联网” 深度融合,每个 PCBA 都能联网,实时报告自己的工作状态。比如家里的冰箱,PCBA 能检测到某个元件快坏了,自动给厂家发消息,厂家直接派人来换,不用等冰箱坏了再报修。还有 “自愈型 PCBA”,板子上有备用电路,某个地方坏了,自动切换到备用电路,设备不会突然停机,这在医疗设备上太重要了。

一块小小的 PCBA,从设计到生产,要经过几十道工序,凝聚着无数人的智慧。它不像手机、电脑那样能被用户直接看到,但没有它,所有电子设备都只能是一堆塑料和金属。下次再用电子设备的时候,不妨想想里面那块绿色的板子,说不定你会对它多一份好奇和敬意。毕竟,正是这些不起眼的小家伙,支撑起了我们现在的智能生活,而它们的故事,还在继续被书写着。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。