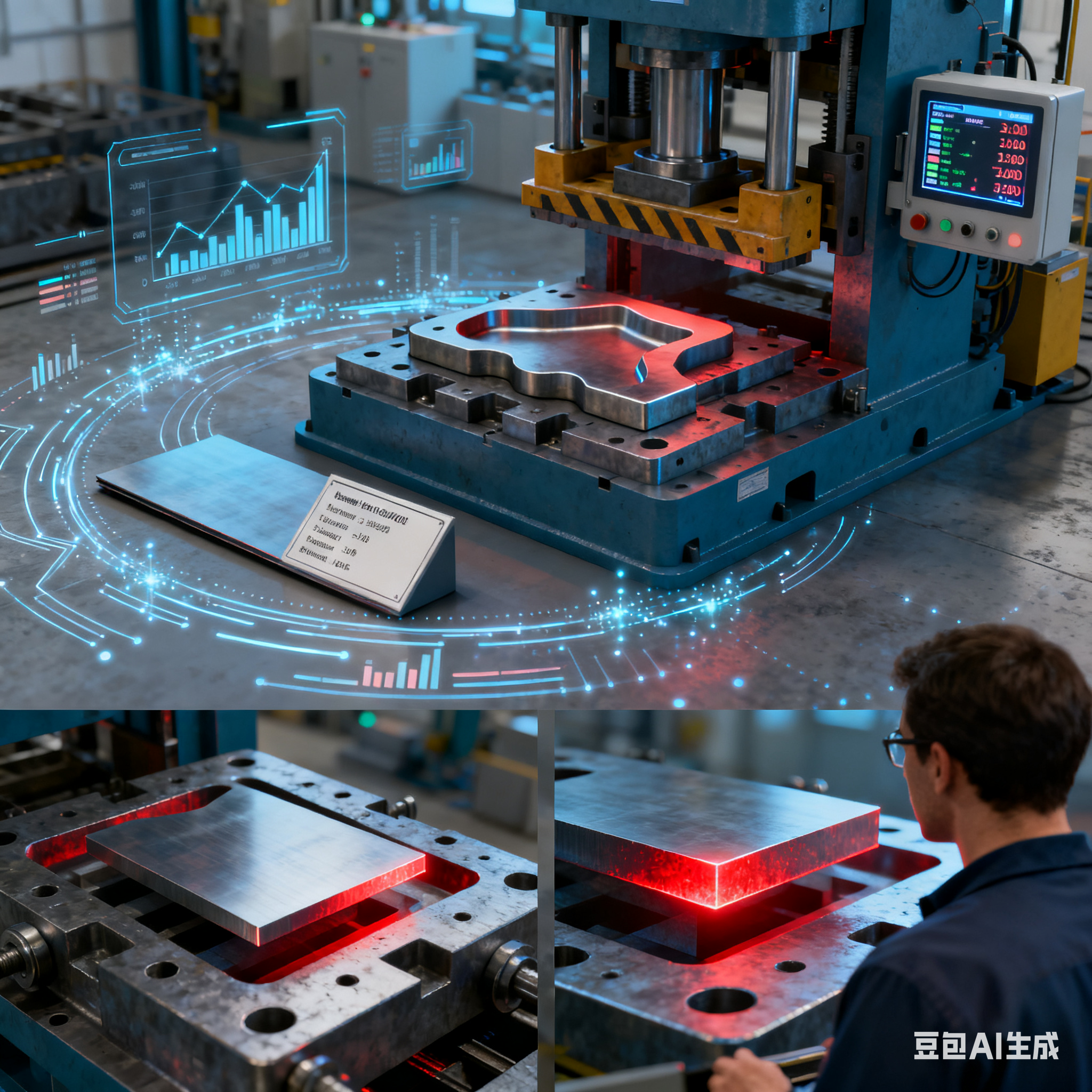

生产车间里,一台关键的数控机床突然停机,流水线上的物料瞬间堆积,维修人员匆忙拆解检查,整条生产线陷入停滞 —— 这样的场景,几乎每个制造企业都曾经历。设备突发故障带来的不仅是维修成本的增加,更可能导致订单延误、客户流失,甚至引发安全事故。传统的设备维护模式,要么是 “不坏不修” 的事后维修,要么是按照固定周期进行的预防性维护,前者被动应对损失大,后者容易造成过度维修浪费资源。在这样的背景下,能够提前感知设备健康状态、精准预测故障风险的预测性维护,逐渐成为企业保障生产稳定、降低运营成本的核心手段。

预测性维护并非凭空产生的技术概念,而是随着传感器技术、物联网、大数据分析等技术的成熟逐渐落地的实践方案。它的核心逻辑是通过在设备关键部位安装各类传感器,实时采集温度、振动、压力、电流等运行数据,再将这些数据传输到云端或本地的分析平台,借助算法模型对数据进行深度处理,识别设备运行的正常规律与异常特征。当数据出现偏离正常范围的趋势时,系统会自动发出预警,并指出可能出现故障的部件、故障类型以及剩余使用寿命,让维修人员能够提前制定计划,在设备真正失效前完成检修。这种 “先知先觉” 的维护模式,彻底改变了过去设备维护 “听天由命” 或 “盲目行动” 的困境,让企业能够以更低的成本、更高的效率保障设备稳定运行。

在汽车制造行业,预测性维护的应用已经成为提升生产效率的关键一环。某知名汽车整车厂曾面临焊接机器人频繁故障的问题,这些机器人是车身焊接工序的核心设备,一旦停机,整个焊接生产线就要暂停,平均每次故障会造成数万元的损失。起初,工厂采用预防性维护模式,按照固定周期对机器人进行拆解检查和部件更换,但这种方式不仅耗费大量人力物力,还无法完全避免突发故障 —— 有时刚更换的部件在短时间内就出现问题,有时一些本可以继续使用的部件却被提前更换,造成了资源浪费。后来,工厂引入预测性维护系统,在机器人的关节电机、减速器等关键部位安装了振动传感器和温度传感器,实时采集设备运行数据。系统通过算法分析这些数据,能够识别出电机轴承磨损、减速器润滑油不足等潜在故障的早期特征,并提前向维修人员发出预警。例如,当传感器检测到某台机器人关节电机的振动频率超出正常范围时,系统会判断电机轴承可能存在磨损,并预测出大约还能正常运行 150 小时,同时给出更换轴承的维护建议。维修人员可以利用生产间隙,在不影响生产线正常运行的情况下完成轴承更换,彻底解决了机器人突发故障的问题。引入该系统后,工厂焊接机器人的故障停机时间减少了 60%,年度维修成本降低了 35%,生产效率得到了显著提升。

除了制造业,预测性维护在能源行业的应用也展现出巨大价值。在风力发电领域,风电机组通常安装在偏远的野外或海上,环境恶劣,维护难度大,一旦风电机组出现故障,不仅维修人员需要长途跋涉前往现场,还会损失大量的发电收益。某风电运营商管理着上百台分布在不同区域的风电机组,过去采用事后维修模式,往往要等到风电机组完全停机后才能发现故障,维修周期长,平均每台机组每年的故障停机时间超过 200 小时。为了改变这一现状,运营商为所有风电机组部署了预测性维护系统,通过传感器采集叶片转速、齿轮箱温度、发电机电流等数据,并利用大数据分析技术对这些数据进行实时监控和趋势预测。系统能够提前发现风电机组的潜在故障,比如当传感器检测到齿轮箱的温度持续缓慢上升时,系统会结合历史数据和算法模型,判断可能是齿轮箱内的润滑油变质,进而预测出如果不及时更换润滑油,大约在 30 天后齿轮箱会出现严重故障。维修人员接到预警后,可以提前准备好润滑油和维修工具,选择天气条件较好的时间前往现场进行更换,避免了风电机组的停机损失。实施预测性维护后,该运营商风电机组的年度故障停机时间缩短至 50 小时以内,发电量提升了 8%,同时维修人员的外出检修次数减少了 40%,大大降低了维护成本和安全风险。

在食品加工行业,预测性维护更是与产品质量和食品安全紧密相连。食品加工设备如杀菌机、灌装机等,一旦出现故障,不仅会导致生产中断,还可能因为设备运行参数异常影响产品质量,甚至引发食品安全问题。某大型乳制品企业的无菌灌装机曾多次出现密封性能下降的问题,导致少量空气进入包装内,影响乳制品的保质期,部分产品因此被召回,给企业带来了不小的经济损失和品牌负面影响。为了解决这一问题,企业在灌装机的密封组件上安装了压力传感器和位移传感器,实时监测密封压力和组件的位移变化。预测性维护系统通过分析这些数据,能够识别出密封组件磨损的早期信号 —— 当密封压力出现微小下降趋势,且组件位移超出正常波动范围时,系统会发出预警,提示密封组件可能存在磨损,需要及时更换。维修人员根据预警信息,在灌装机进行常规清洗的间隙完成密封组件更换,避免了因密封性能下降导致的产品质量问题。引入该系统后,企业灌装机的密封故障发生率降低了 90%,产品召回率下降至零,既保障了食品安全,也维护了企业的品牌声誉。

预测性维护的价值不仅体现在降低故障损失和维护成本上,更在于它为企业的设备管理提供了数据支撑,帮助企业实现精细化运营。通过长期采集和分析设备运行数据,企业能够深入了解设备的性能特征和损耗规律,优化设备的运行参数,延长设备的使用寿命。例如,某机械加工厂通过预测性维护系统积累了大量数控机床的运行数据,分析发现当机床的主轴转速保持在特定区间时,刀具的磨损速度会显著减慢,设备的故障风险也更低。基于这一发现,工厂调整了数控机床的加工参数,不仅延长了刀具的使用寿命,降低了刀具更换成本,还提高了加工零件的精度。同时,这些数据还能为企业的设备采购提供参考,帮助企业选择更适合自身生产需求、可靠性更高的设备型号,从源头降低设备的维护成本。

从实际应用效果来看,预测性维护已经成为越来越多企业提升核心竞争力的重要工具。它不再是简单的技术叠加,而是一种以数据为驱动的设备管理理念,能够帮助企业在保障生产稳定的同时,实现降本增效的目标。不同行业、不同规模的企业,在引入预测性维护系统时,虽然面临的具体问题和需求不同,但最终都能通过这一模式获得实实在在的收益 —— 可能是减少了故障停机时间,可能是降低了维修成本,也可能是提升了产品质量或保障了生产安全。对于那些仍在受设备故障困扰、希望优化运营效率的企业来说,或许可以思考:如何结合自身的生产特点和设备状况,让预测性维护真正发挥作用,为企业的稳定发展保驾护航?毕竟,在激烈的市场竞争中,每一次设备的稳定运行,都是企业赢得市场主动权的重要保障。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。