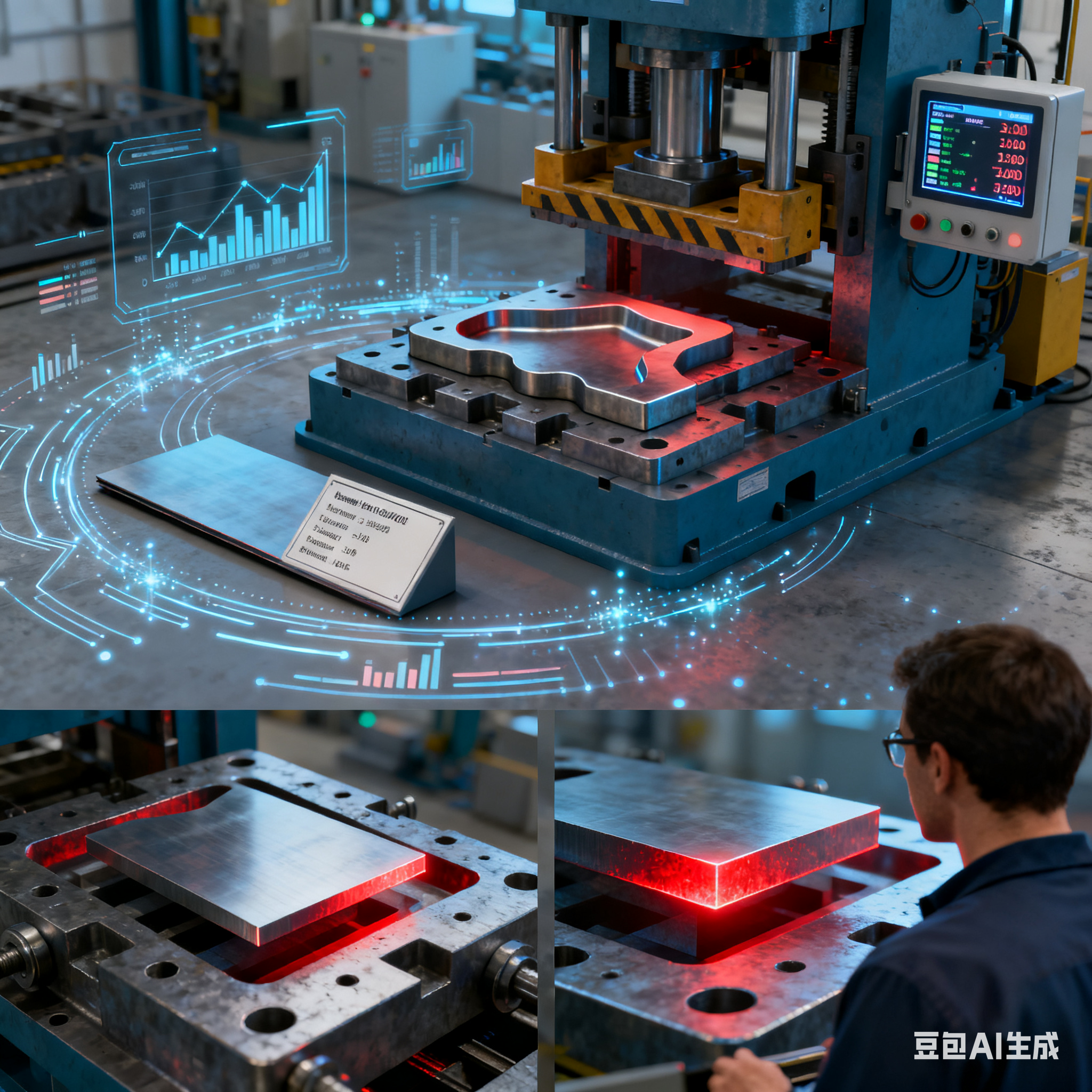

在一家汽车零部件工厂里,工人们最近正为冲压件频繁开裂的问题发愁。这批要供应给整车厂的车门内板,每次冲压时总有部分工件在边角处出现细小裂纹,报废率居高不下。这时,技术部门引入了工艺仿真,才慢慢解开了这个难题。

工艺仿真会先搭建和实际冲压生产线 1:1 的虚拟模型,把钢板的材质参数、冲压模具的形状、压力机的压力大小等数据都输入进去。接着,它会模拟钢板在模具里从平整状态被压制成型的整个过程,就像给生产过程 “拍了一部慢动作电影”。在仿真画面里,技术人员能清晰看到钢板不同部位的受力情况,比如边角处的应力值远超材料承受极限,这就是导致开裂的关键原因。找到问题后,他们在仿真模型里调整模具圆角大小、优化冲压速度,反复测试直到仿真结果中不再出现开裂现象,再把调整后的参数应用到实际生产中,很快就解决了冲压件开裂的问题。

在电子产品组装车间,为什么工艺仿真能减少电路板焊接时的虚焊问题?

某电子厂生产智能手环的电路板时,经常遇到虚焊问题,导致手环后续使用中出现接触不良。后来他们用了工艺仿真,先在虚拟环境中还原焊接场景,包括焊锡的熔点、烙铁的温度、焊接时间等参数。仿真过程中发现,当烙铁温度稍低且停留时间过短时,焊锡无法充分融化,就会形成虚焊。技术人员根据仿真结果,把烙铁温度提高了 5℃,同时将焊接时间延长 0.5 秒。经过这样的调整,实际生产中电路板的虚焊率从原来的 8% 降到了 1% 以下。

食品加工厂在制作烘焙食品时,工艺仿真能起到什么作用?

一家生产曲奇饼干的食品厂,一直想优化饼干的口感,让它既酥脆又不会太硬。他们尝试用工艺仿真来模拟烘焙过程,把面粉的种类、黄油的用量、烤箱的温度和烘烤时间等参数都输入到仿真模型中。通过仿真,技术人员看到不同参数组合下饼干内部的水分变化和结构形成过程。比如,当烤箱温度设定为 180℃,烘烤时间 12 分钟时,仿真结果显示饼干内部水分残留量适中,结构蓬松度较好。按照这个参数进行实际生产后,制作出的曲奇饼干口感得到了明显改善,市场反馈也比之前好了很多。

机械制造企业在加工复杂零件时,工艺仿真如何避免刀具损坏?

有一家机械企业要加工一个形状复杂的齿轮零件,之前在实际加工过程中,经常出现刀具磨损过快甚至断裂的情况,不仅增加了生产成本,还影响了生产进度。后来他们引入了工艺仿真,在虚拟环境中模拟刀具切削零件的过程。仿真模型会根据零件的材质硬度、切削速度、进给量等参数,计算出刀具在切削过程中受到的切削力和温度。技术人员通过仿真发现,当切削速度过快时,刀具受到的切削力过大,温度也会急剧升高,这就是导致刀具损坏的主要原因。于是他们适当降低了切削速度,同时调整了进给量,再进行仿真测试时,刀具的受力和温度都控制在了合理范围内。将调整后的工艺参数应用到实际加工中,刀具的使用寿命延长了 30%,损坏率也大幅降低。

纺织厂在纺纱过程中,工艺仿真能帮助解决纱线断头问题吗?

某纺织厂在纺纱环节,纱线断头问题一直困扰着生产。断头不仅会影响纱线的质量,还会让工人频繁停机接线,降低生产效率。为了解决这个问题,工厂使用了工艺仿真。仿真时,会把棉花的纤维长度、纺纱机的转速、牵伸倍数等数据输入模型,模拟纱线形成的过程。技术人员从仿真结果中观察到,当牵伸倍数过大时,棉花纤维受到的拉力不均匀,部分纤维被过度拉伸,就容易导致纱线在纺纱过程中断头。他们根据这个发现,在仿真模型里逐步降低牵伸倍数,同时微调纺纱机转速,直到仿真出的纱线断头次数大幅减少。随后按照调整后的参数进行实际生产,纱线断头率从原来的每千米 5 次降到了每千米 1 次左右,生产效率也随之提高。

在塑料成型工厂,工艺仿真如何优化注塑件的尺寸精度?

一家生产塑料玩具的工厂,生产的玩具零件经常出现尺寸偏差,比如有的玩具车轮直径比设计尺寸小了 0.2 毫米,导致无法正常安装到玩具车身上。为了解决这个问题,工厂采用了工艺仿真来模拟注塑过程。仿真模型会考虑塑料的收缩率、注塑压力、模具温度等因素对注塑件尺寸的影响。通过仿真,技术人员发现模具温度过低时,塑料在模具内冷却速度过快,收缩不均匀,这是造成尺寸偏差的主要原因。他们在仿真模型中提高了模具温度,同时调整了注塑压力,让塑料在模具内充分填充并均匀冷却。经过多次仿真优化后,确定了合适的工艺参数。按照这些参数生产出的塑料玩具零件,尺寸精度明显提高,尺寸偏差控制在了设计要求的 ±0.05 毫米范围内。

家具厂在制作实木家具时,工艺仿真能预防木材变形吗?

某家具厂生产实木餐桌时,经常遇到餐桌面板在加工完成后出现变形的情况,比如面板中间凸起或者边缘翘曲,影响了家具的外观和使用。为了预防这种问题,工厂引入了工艺仿真。仿真时,会将木材的树种、含水率、加工过程中的切削方式、后期的涂装工艺等参数输入模型,模拟木材从原材料到成品餐桌面板的整个加工过程。技术人员通过仿真发现,木材在干燥处理阶段,如果干燥速度过快,内部水分蒸发不均匀,就会导致木材内部应力过大,后续加工成面板后容易发生变形。他们根据仿真结果,调整了木材干燥的温度和时间,让木材缓慢、均匀地干燥。同时,在仿真模型中优化了面板的切削顺序,减少加工过程中对木材内部结构的破坏。经过这样的调整,实际生产出的实木餐桌面板变形率从原来的 15% 降到了 3% 以下。

印刷厂在印刷彩色海报时,工艺仿真如何保证色彩还原度?

一家印刷厂承接了一批彩色海报的印刷订单,客户要求海报上的颜色必须和设计稿完全一致。但之前印刷类似产品时,经常出现色彩偏差,比如设计稿上的红色在印刷品上偏橙,导致客户不满意。为了解决这个问题,印刷厂使用了工艺仿真。仿真时,会把油墨的颜色参数、印刷机的压力、纸张的材质等数据输入模型,模拟油墨在纸张上的附着和干燥过程。技术人员通过仿真可以看到不同参数组合下印刷品的色彩呈现效果,还能和设计稿的颜色数据进行对比。比如,仿真发现当某种红色油墨和特定纸张搭配时,印刷后颜色会偏橙,这是因为纸张对油墨的吸收程度影响了色彩表现。他们根据仿真结果,调整了油墨的配方,增加了红色颜料的比例,同时微调了印刷机的压力。经过多次仿真测试和参数优化,最终印刷出的海报色彩还原度达到了 98% 以上,满足了客户的要求。

在医疗器械生产中,工艺仿真如何确保人工关节的表面光滑度?

某医疗器械公司生产人工关节,人工关节的表面光滑度直接影响患者的使用体验和使用寿命,如果表面有微小的凸起或划痕,可能会导致关节磨损加快,甚至引发并发症。之前生产时,靠工人后期打磨来保证表面光滑度,但效率低且质量不稳定。后来公司引入了工艺仿真,在虚拟环境中模拟人工关节的加工过程,包括切削、抛光等环节。仿真模型会根据加工工具的形状、加工速度、抛光时间等参数,计算出人工关节表面的粗糙度数值。技术人员通过仿真发现,抛光工具的转速过低时,无法有效去除加工过程中留下的微小痕迹,导致表面粗糙度不符合要求。他们在仿真模型中提高了抛光工具的转速,同时延长了抛光时间,再进行仿真测试时,人工关节表面的粗糙度数值达到了标准要求。将调整后的工艺参数应用到实际生产中,人工关节的表面光滑度合格率从原来的 85% 提升到了 99%。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。