陶瓷材料凭借耐高温、耐腐蚀、高强度等优异特性,在航空航天、医疗健康、电子信息等诸多领域占据不可替代的地位。传统陶瓷制造工艺往往依赖模具成型,从设计模具到最终烧制完成,不仅流程繁琐、周期漫长,还难以实现复杂结构的精准呈现。许多具有特殊功能需求的陶瓷部件,因传统工艺的局限,只能停留在设计图纸阶段,无法转化为实际应用产品。陶瓷 3D 打印技术的出现,打破了这一僵局,它以层层叠加的制造逻辑,为陶瓷材料的加工与应用开辟了全新空间,让曾经难以实现的陶瓷制品设计成为可能。

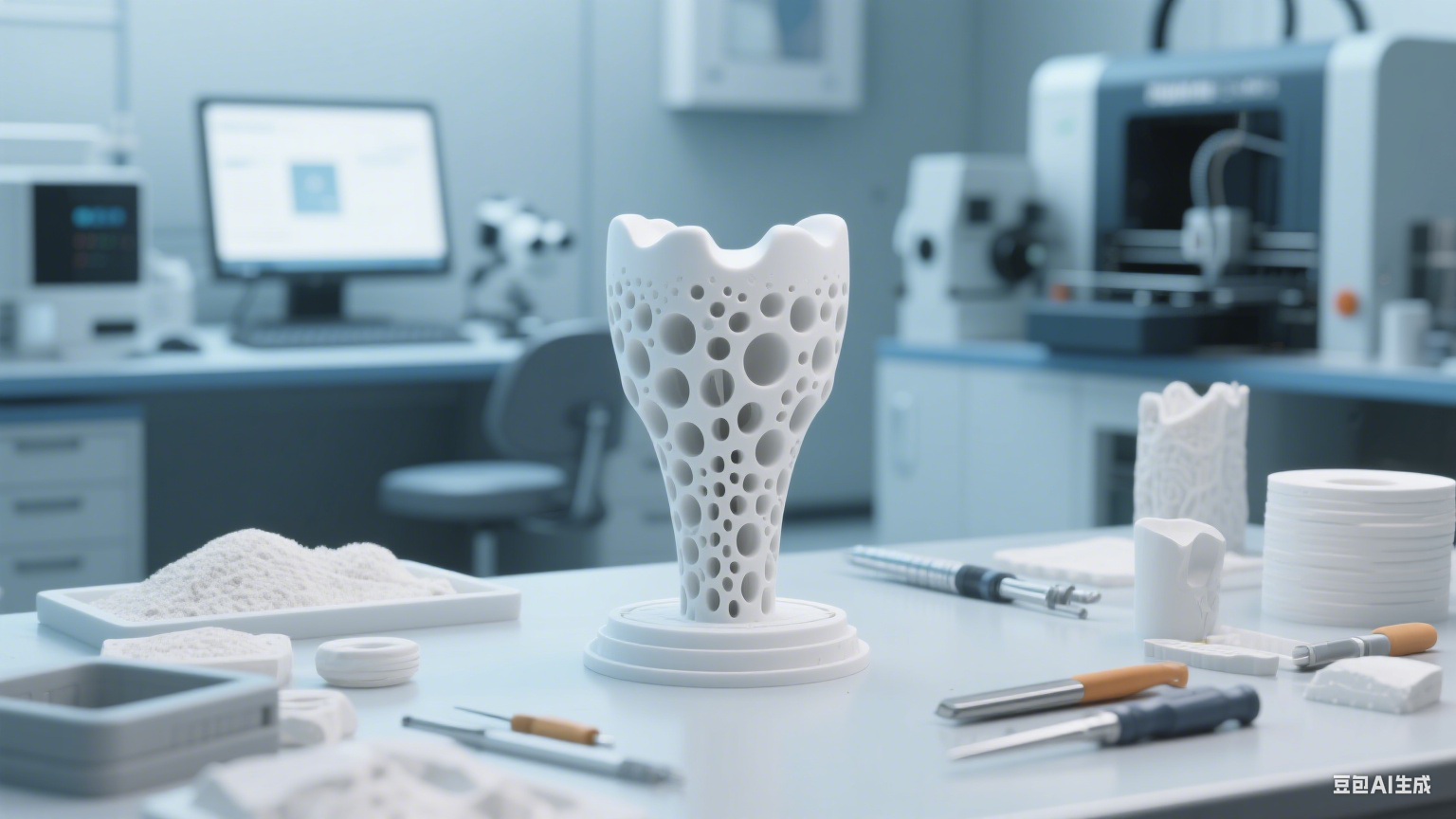

陶瓷 3D 打印并非简单地将 3D 打印技术与陶瓷材料进行叠加,而是在材料特性、工艺参数、成型逻辑等方面进行深度融合的创新成果。传统陶瓷制造中,坯体成型需要依赖模具对陶瓷浆料或粉料进行压制,这一过程中,模具的精度直接决定了坯体的质量,且对于形状复杂、内部有镂空结构的部件,模具设计难度极大,甚至无法制作。而陶瓷 3D 打印通过计算机建模,将复杂的三维结构分解为无数个二维薄层,再通过特定的成型技术,如熔融沉积成型、光固化成型、粉末床熔融成型等,将陶瓷材料逐层堆积,最终形成完整的陶瓷坯体。这种制造方式无需模具,不仅大幅缩短了产品开发周期,还能轻松实现传统工艺无法企及的复杂结构,比如医疗领域中与人骨结构高度匹配的多孔陶瓷植入体,其内部的孔隙分布和连通性可通过 3D 打印精确控制,为骨骼修复提供更优的解决方案。

从材料层面来看,陶瓷 3D 打印对陶瓷原料的要求更为严苛,同时也推动了陶瓷材料体系的创新。传统陶瓷制造多使用颗粒度较为均匀的陶瓷粉末,通过添加粘结剂等辅助材料制成可成型的坯料。而陶瓷 3D 打印中,不同的成型技术对陶瓷原料的形态、颗粒度、流动性等有着不同的要求。例如,光固化成型技术需要将陶瓷粉末与光敏树脂混合制成浆料,浆料的粘度、固含量以及陶瓷颗粒在树脂中的分散性,都会直接影响成型精度和最终产品的性能;粉末床熔融成型技术则要求陶瓷粉末具有良好的流动性和铺展性,以确保每一层粉末都能均匀铺设,同时还需要陶瓷粉末在激光或电子束的作用下能够实现有效烧结。为满足这些要求,科研人员不断研发新型陶瓷粉末制备技术,优化陶瓷材料的配方,甚至开发出具有特殊功能的复合陶瓷材料,如掺杂了导电颗粒的陶瓷材料,可用于制造高性能电子元件,进一步拓展了陶瓷材料的应用边界。

在应用领域,陶瓷 3D 打印凭借其独特的优势,正在各个行业展现出巨大的潜力,为行业发展注入新的活力。在航空航天领域,发动机的燃烧室、涡轮叶片等部件长期处于高温、高压的恶劣环境中,对材料的耐高温性能和结构强度要求极高。传统陶瓷制造难以生产出结构复杂且性能稳定的此类部件,而陶瓷 3D 打印可以根据部件的受力情况和使用需求,设计并制造出具有复杂内部结构的陶瓷部件,如带有冷却通道的燃烧室,既能满足耐高温要求,又能通过优化结构提高散热效率,提升发动机的整体性能。在医疗健康领域,陶瓷 3D 打印的应用更是为患者带来了福音。氧化锆陶瓷因具有良好的生物相容性和力学性能,常被用于制作牙冠、牙桥等牙科修复体。通过陶瓷 3D 打印,医生可以根据患者口腔的具体情况,扫描获取牙齿的三维数据,然后精准打印出与患者牙齿形态完全匹配的修复体,不仅缩短了修复周期,还提高了修复体的贴合度和舒适度。此外,在骨科领域,陶瓷 3D 打印制造的多孔羟基磷灰石陶瓷植入体,其化学组成与人体骨骼相似,能够与人体骨骼实现良好的骨结合,同时多孔结构有利于骨细胞的生长和营养物质的输送,有效促进骨骼的愈合与修复。

然而,陶瓷 3D 打印在发展过程中也面临着诸多挑战,这些挑战既涉及技术层面,也关乎成本与市场推广。在技术方面,成型精度和产品一致性是亟待解决的关键问题。尽管陶瓷 3D 打印能够实现复杂结构的制造,但在打印过程中,受到材料特性、设备精度、工艺参数等多种因素的影响,容易出现层间结合不良、尺寸偏差、内部缺陷等问题,导致产品的精度和性能难以达到预期标准。尤其是对于一些微小尺寸或高精度要求的陶瓷部件,如微型电子元件、精密传感器等,现有技术水平还难以满足其制造需求。此外,陶瓷 3D 打印的后处理工艺也较为复杂,打印完成的陶瓷坯体需要经过脱脂、烧结等一系列后续处理步骤,这些步骤不仅耗时较长,还容易导致坯体变形、开裂,进一步影响产品质量。

成本问题也是制约陶瓷 3D 打印大规模推广的重要因素。一方面,陶瓷 3D 打印设备的价格远高于传统陶瓷制造设备,尤其是高精度的工业级陶瓷 3D 打印设备,其售价往往高达数百万元甚至上千万元,这对于许多中小型企业来说难以承受;另一方面,陶瓷 3D 打印所使用的专用陶瓷粉末、光敏树脂等原材料价格也相对较高,且打印过程中材料的利用率较低,部分复杂结构的打印甚至会产生大量废料,进一步增加了生产成本。高昂的设备和材料成本,使得陶瓷 3D 打印产品的价格远高于传统工艺制造的陶瓷产品,在一些对成本敏感的领域,如日常陶瓷用品制造,陶瓷 3D 打印难以与传统工艺竞争,限制了其市场应用范围。

同时,陶瓷 3D 打印的标准化和规范化体系尚未完善,这也给行业发展带来了一定的阻碍。目前,不同企业生产的陶瓷 3D 打印设备在成型原理、工艺参数、软件系统等方面存在较大差异,缺乏统一的技术标准和检测规范,导致不同设备打印出的产品在质量、性能等方面难以进行有效对比和评估。这不仅给用户选择设备和材料带来了困难,也不利于行业内技术的交流与合作,影响了陶瓷 3D 打印技术的整体发展速度。此外,在产品质量检测方面,针对陶瓷 3D 打印产品的专用检测方法和标准也较为缺乏,传统的陶瓷产品检测方法难以全面评估 3D 打印陶瓷产品的内部结构和性能,这在一定程度上影响了市场对陶瓷 3D 打印产品的信任度。

尽管面临诸多挑战,但陶瓷 3D 打印技术所带来的创新价值和发展潜力不容忽视。它打破了传统陶瓷制造的束缚,为陶瓷材料的创新应用提供了全新的技术手段,在推动相关行业技术升级和产品创新方面发挥着越来越重要的作用。随着科研人员对技术的不断探索和突破,以及行业内标准化体系的逐步完善,相信陶瓷 3D 打印在解决成型精度、降低成本等方面将取得更大的进展,其应用范围也将进一步扩大,最终在陶瓷制造领域实现更为广泛的普及,为制造业的转型升级贡献更大的力量。陶瓷 3D 打印不仅是一种制造技术的革新,更是对传统制造思维的突破,它让我们看到了陶瓷材料在未来更多的可能性,也为制造业的创新发展开辟了新的道路。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。