氮氧化物作为大气污染的主要元凶之一,不仅会引发酸雨、光化学烟雾等环境问题,还对人体呼吸系统和生态系统造成严重威胁。脱硝技术作为控制氮氧化物排放的核心手段,已成为工业生产与环境保护协同发展中不可或缺的重要环节。无论是火电厂、钢铁厂还是化工厂,合理应用脱硝技术都能有效降低污染物排放,助力实现区域空气质量的持续改善。深入了解脱硝技术的原理、类型及应用要点,对于推动相关行业绿色转型具有重要的现实意义。

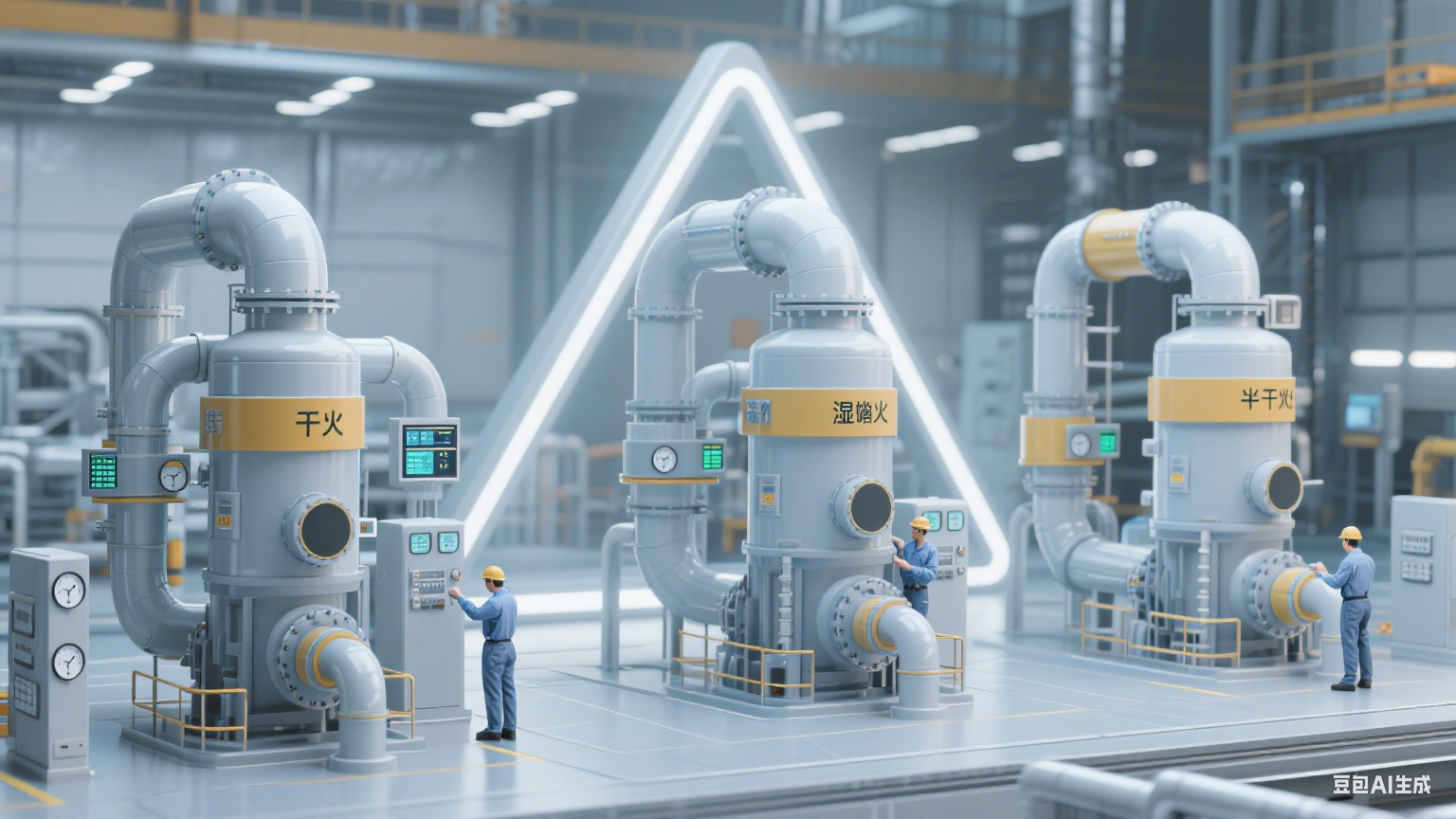

当前主流的脱硝技术依据反应条件和工艺特点,可分为干法、湿法和半干法三大类,不同技术路径在适用场景、处理效率和运行成本上存在显著差异。干法脱硝技术以选择性催化还原法(SCR)和选择性非催化还原法(SNCR)为代表,凭借反应产物易处理、无二次污染等优势,在火电行业得到广泛应用;湿法脱硝技术则通过液体吸收剂与氮氧化物发生化学反应实现脱除,适用于低浓度氮氧化物尾气处理;半干法脱硝技术结合了干法与湿法的优点,在中小型工业锅炉脱硝领域展现出良好的适应性。

在干法脱硝技术中,选择性催化还原法(SCR)的技术成熟度最高,其核心原理是在催化剂作用下,还原剂(通常为氨气)与烟气中的氮氧化物在特定温度区间内发生选择性反应,生成无害的氮气和水。该技术的脱硝效率可达 80% 以上,甚至能达到 95%,但对反应温度有严格要求,一般需控制在 280℃-420℃之间,因此通常需要设置烟气换热器来调节温度。同时,催化剂的性能直接影响脱硝效果,常见的催化剂以钛基材料为载体,负载钒、钨等活性组分,其使用寿命通常为 3-5 年,到期后需进行更换或再生处理。

选择性非催化还原法(SNCR)则无需催化剂,通过将还原剂直接喷入锅炉炉膛或烟道的高温区域(通常为 850℃-1100℃),使还原剂与氮氧化物发生还原反应。该技术的优势在于投资成本低、设备结构简单,且无需占用额外的场地空间,适用于对脱硝效率要求不高(通常为 30%-60%)或锅炉炉膛温度满足反应条件的场景。不过,SNCR 技术对还原剂的喷射位置和喷射量控制要求极高,若喷射位置不当或剂量不准确,不仅会降低脱硝效率,还可能导致氨气逃逸,造成二次污染。此外,该技术的脱硝效率受炉膛温度波动影响较大,在工况不稳定的工业设备上应用效果受限。

湿法脱硝技术的核心在于选择合适的吸收剂,常用的吸收剂包括氨水、氢氧化钠溶液、碳酸钠溶液等。烟气在吸收塔内与吸收剂充分接触,氮氧化物中的 NO₂易与吸收剂发生反应生成硝酸盐和亚硝酸盐,而 NO 由于化学性质稳定,难以被直接吸收,因此通常需要先通过氧化剂(如臭氧、双氧水)将其氧化为 NO₂,再进行吸收处理。湿法脱硝技术的优点是反应条件温和,可在常温下运行,且不受烟气温度限制,适用于低温烟气脱硝场景。但该技术会产生大量的脱硝废水,废水中含有较高浓度的盐分和污染物,需要进行后续处理才能达标排放,这不仅增加了运行成本,也对废水处理工艺提出了更高要求。

在实际应用中,脱硝技术的选择需综合考虑企业的行业属性、烟气排放量、氮氧化物初始浓度、环保排放标准以及经济成本等多方面因素。以火电厂为例,由于其烟气排放量巨大、氮氧化物浓度较高,且环保要求严格,通常优先采用 SCR 脱硝技术,通过高效的催化反应实现深度脱硝;而对于中小型工业锅炉,若炉膛温度满足要求,且环保标准相对宽松,SNCR 技术则成为更经济的选择;在垃圾焚烧厂等低温烟气排放场景中,湿法脱硝技术结合氧化工艺则能发挥更好的处理效果。此外,部分企业还会采用多种脱硝技术组合的方式,如 SCR 与 SNCR 联合脱硝,通过优势互补进一步提高脱硝效率,同时降低运行成本。

脱硝系统的稳定运行离不开科学的运维管理。在日常操作中,需定期监测脱硝系统的进出口氮氧化物浓度、还原剂用量、反应温度、催化剂活性等关键参数,确保系统始终处于最佳运行状态。对于 SCR 脱硝系统,需定期检查催化剂层的压降和活性,当催化剂活性下降到一定程度时,及时进行再生或更换;对于 SNCR 脱硝系统,需精准控制还原剂的喷射量和喷射压力,避免氨气逃逸超标;对于湿法脱硝系统,则要重点关注吸收剂浓度和脱硝废水的处理情况,防止吸收塔结垢和废水排放超标。同时,操作人员需具备专业的技术能力,熟悉脱硝系统的工作原理和应急处理流程,以便在设备出现故障时能够快速响应,减少对脱硝效果的影响。

随着环保法规的不断收紧和公众对空气质量要求的日益提高,脱硝技术在工业领域的应用将更加广泛,但技术应用过程中仍面临着诸多挑战。如何进一步提高脱硝效率、降低运行成本、减少二次污染,如何研发性能更优、寿命更长的催化剂,如何实现脱硝系统与其他环保设施(如脱硫、除尘系统)的协同运行,这些问题都需要行业从业者不断探索和突破。每一项技术的进步都离不开持续的研发投入和实践积累,而每一次技术优化都将为大气环境改善贡献重要力量。当我们看到天空的能见度不断提高,呼吸的空气愈发清新时,或许不会直接联想到那些默默运行的脱硝设备,但正是这些技术的应用,为我们筑起了一道守护蓝天的坚实防线。

脱硝技术常见问答

- 脱硝技术中的还原剂主要有哪些类型?各自有什么特点?

脱硝技术中常用的还原剂包括氨气、氨水、尿素等。氨气的脱硝效率高,反应速度快,但属于易燃易爆气体,储存和运输需严格遵守安全规范;氨水为液体,储存和使用相对安全,但挥发性较强,易造成氨气损失;尿素稳定性好,储存和运输方便,但其分解需要较高温度,且分解产物可能影响脱硝效率,通常需要配套尿素热解或水解装置。

- SCR 脱硝系统中催化剂失效的主要原因有哪些?如何避免?

SCR 脱硝系统中催化剂失效的主要原因包括催化剂中毒(如砷、铅、碱金属等有害物质附着在催化剂表面)、催化剂堵塞(烟气中的粉尘沉积在催化剂孔道内)、热老化(长期处于高温环境导致催化剂活性组分烧结)。为避免催化剂失效,需在烟气进入 SCR 反应器前设置高效的除尘装置和脱砷、脱碱金属预处理设施;合理控制反应温度,避免温度过高或过低;定期对催化剂进行吹扫和检测,及时发现并处理催化剂异常问题。

- 湿法脱硝技术产生的废水如何处理?处理难点是什么?

湿法脱硝技术产生的废水通常采用 “预处理 – 生化处理 – 深度处理” 的工艺路线。预处理阶段主要通过中和、沉淀去除废水中的大部分盐分和重金属;生化处理阶段利用微生物降解废水中的有机污染物;深度处理阶段采用膜分离、高级氧化等技术进一步降低废水的污染物浓度,使其达到排放标准。处理难点在于废水中盐分浓度高,对生化处理系统中的微生物活性有抑制作用;同时,废水中可能含有难以降解的有机污染物和重金属,需要采用针对性的处理技术,增加了处理成本和难度。

- 工业企业在选择脱硝技术时,应重点考虑哪些因素?

工业企业选择脱硝技术时,需重点考虑以下因素:一是烟气特性,包括烟气流量、氮氧化物初始浓度、烟气温度、烟气成分(如是否含有粉尘、重金属、酸性气体等),不同烟气特性适配不同的脱硝技术;二是环保要求,根据当地环保部门制定的氮氧化物排放标准,确定所需的脱硝效率,确保技术选择满足排放要求;三是经济成本,包括设备投资成本、运行成本(如还原剂消耗、电费、药剂费、维护费等)、占地面积成本等,需在满足环保要求的前提下,选择性价比最高的技术方案;四是企业自身条件,如场地空间、现有设备布局、操作人员技术水平等,确保所选技术能够与企业现有生产系统兼容,且便于操作和维护。

- 脱硝系统运行过程中,氨气逃逸超标的危害是什么?如何控制氨气逃逸量?

脱硝系统运行过程中,氨气逃逸超标的危害主要包括:一是造成二次污染,氨气与烟气中的二氧化硫反应生成硫酸铵,硫酸铵易附着在烟道和后续设备表面,导致设备腐蚀和堵塞,影响设备正常运行;二是增加运行成本,氨气逃逸意味着还原剂浪费,提高了还原剂消耗成本;三是危害人体健康,氨气具有刺激性气味,过量氨气排放到大气中,会对周边居民的呼吸系统和皮肤黏膜造成损害。控制氨气逃逸量的措施包括:精准控制还原剂的喷射量,根据烟气中氮氧化物浓度的变化实时调整喷射剂量;优化还原剂喷射装置的设计,确保还原剂与烟气充分混合;在 SCR 脱硝系统出口设置氨气在线监测装置,实时监测氨气逃逸浓度,一旦超标及时调整运行参数;选择高性能的催化剂,提高催化剂对氨气的利用率,减少氨气未反应就排出的情况。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。