电镀作为一种重要的表面处理技术,在现代工业体系中占据着不可替代的地位。它通过电化学原理,将金属离子精准沉积在基材表面,形成具有特定功能的金属镀层,从而赋予工件优异的耐腐蚀性、耐磨性、导电性以及美观的外观效果。从日常使用的五金配件到高端电子设备的核心部件,从汽车工业的关键组件到航空航天领域的精密零件,电镀技术的应用贯穿了多个行业,成为提升产品性能与使用寿命的关键环节。理解电镀技术的基本原理、工艺流程及质量控制要点,对于把握工业制造的技术细节具有重要意义。

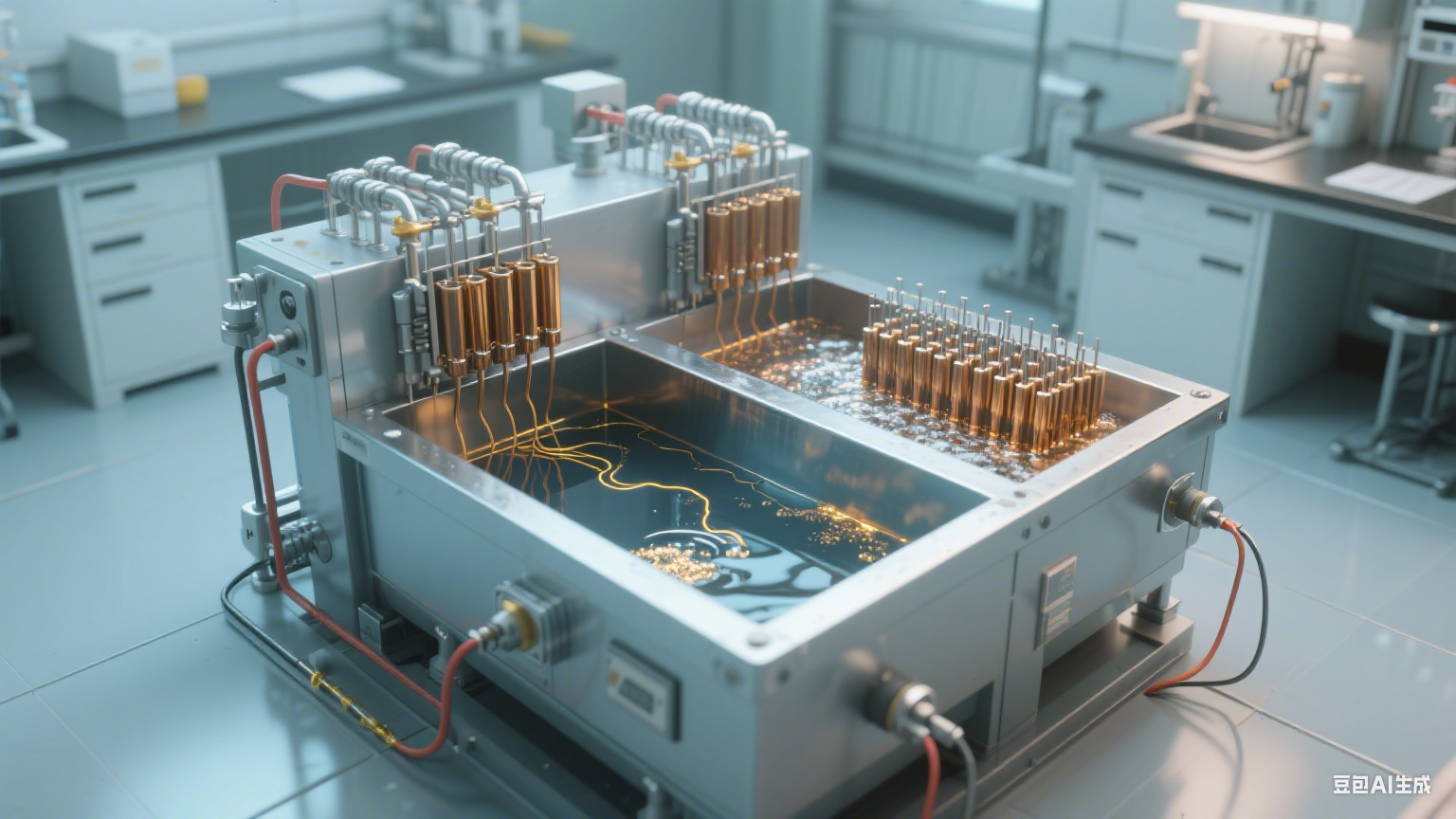

电镀技术的核心在于利用电极反应实现金属离子的定向迁移与沉积。在电镀过程中,需要构建一个由镀槽、阳极、阴极和电镀液组成的电化学体系。其中,待镀工件作为阴极,与电源负极相连;用于提供金属离子的材料作为阳极,与电源正极相连;两者共同浸泡在含有特定金属离子的电镀液中。当电流通过电路时,阳极材料会发生氧化反应,逐渐溶解并释放出金属离子进入电镀液;同时,电镀液中的金属离子会在阴极表面获得电子,发生还原反应并沉积形成金属镀层。这一过程看似简单,实则涉及电化学、材料科学、化学工程等多学科知识的综合应用,每一个参数的细微变化都可能对镀层质量产生显著影响。

电镀工艺的实施需要经过严格的前期准备的,这是确保镀层质量的基础环节。首先要对工件进行表面清理,去除表面的油污、锈蚀、氧化皮等杂质。油污通常采用有机溶剂清洗、碱性化学清洗或超声波清洗等方式去除;锈蚀和氧化皮则需要通过酸洗、喷砂或打磨等工艺处理。若工件表面存在划痕、凹陷等缺陷,还需进行补焊、抛光等修复处理,确保基材表面平整光滑。表面清理完成后,部分工件还需要进行活化处理,通过弱酸浸泡等方式去除表面残留的氧化膜,提高金属离子在阴极表面的沉积活性,为后续电镀工序创造良好条件。

不同的应用需求对应着不同的电镀工艺类型,常见的电镀技术可根据镀层材料和功能分为多个类别。镀锌工艺是应用最为广泛的电镀类型之一,锌镀层具有良好的耐腐蚀性,通过钝化处理后还能进一步提升防护效果,常用于紧固件、汽车零部件、家电外壳等产品的表面防护。镀镍工艺则能形成均匀、光亮的镀层,兼具优异的耐磨性和导电性,广泛应用于电子元件、模具、医疗器械等领域;其中,化学镀镍无需外接电源,通过化学反应即可实现镍离子的沉积,适用于形状复杂、有盲孔的工件。镀铬工艺分为装饰性镀铬和功能性镀铬,装饰性镀铬能形成银白色的镜面镀层,常用于家具五金、汽车装饰件等;功能性镀铬则具有极高的硬度和耐磨性,可用于发动机曲轴、液压缸筒等承受高速摩擦的部件。此外,还有镀铜、镀金、镀银等工艺,分别在导电、焊接、装饰、精密电子等领域发挥着重要作用。

电镀过程中的参数控制直接决定了镀层的性能与质量,需要通过专业设备和严格管理实现精准调控。电流密度是影响镀层质量的关键参数之一,过低的电流密度会导致镀层沉积速度缓慢、结晶粗大,影响镀层的致密性;过高的电流密度则可能引发氢气析出过多,导致镀层出现针孔、气泡等缺陷,甚至造成镀层脱落。电镀液的温度也需要严格控制,不同的电镀工艺对温度有特定要求,例如酸性镀锌通常在室温下进行,而碱性镀锌则需要将温度控制在 40-60℃范围内;温度过高可能导致电镀液成分分解,温度过低则会降低离子活性,影响镀层沉积质量。此外,电镀液的 pH 值、金属离子浓度、添加剂含量等参数也需要定期监测与调整,通过添加相应的化学试剂维持电镀液的稳定性,确保每一批次工件的镀层质量保持一致。

电镀技术在提升产品性能的同时,也面临着环境保护方面的挑战,绿色电镀技术的研发与应用成为行业发展的重要方向。传统电镀过程中会产生含有重金属离子(如铬、镍、镉等)的废水、酸性或碱性废液以及电镀粉尘等污染物,若处理不当会对土壤、水体和空气造成严重污染。为应对这一问题,行业内已开发出多种环保型电镀工艺,例如无氰电镀工艺用无毒或低毒的配位剂替代传统的氰化物,有效降低了电镀过程中的毒性风险;三价铬镀铬工艺替代传统的六价铬镀铬,大幅减少了重金属污染。同时,电镀废水处理技术也在不断升级,通过化学沉淀、离子交换、膜分离、电解等组合工艺,可实现对废水中重金属离子的高效去除,达到国家排放标准后再排放或回收利用,减少对环境的影响。此外,通过优化电镀工艺参数、提高金属离子利用率、推广清洁生产理念等措施,也能有效降低电镀过程的能耗与污染物排放量,推动电镀行业向绿色、可持续方向发展。

电镀质量检测是确保产品符合使用要求的重要环节,需要采用专业的检测方法和设备对镀层性能进行全面评估。外观检测是最基础的检测项目,通过目视或放大镜观察镀层表面是否存在划痕、针孔、气泡、起皮、色差等缺陷,确保镀层表面平整、均匀、光亮。厚度检测则需要借助专用仪器,如磁性测厚仪(适用于磁性基材上的非磁性镀层)、涡流测厚仪(适用于非磁性基材上的导电镀层)或 X 射线荧光测厚仪(适用于各种镀层),测量镀层的厚度是否符合设计要求,过厚或过薄都会影响镀层的防护性能与使用寿命。附着力检测用于评估镀层与基材之间的结合强度,常见的检测方法有划格法、弯曲法、冲击法等;例如划格法通过在镀层表面划出道格,观察格子边缘是否有镀层脱落,判断附着力等级。耐腐蚀性检测则通过盐雾试验、浸泡试验等方式模拟工件在实际使用环境中的腐蚀条件,评估镀层的防护能力;其中,中性盐雾试验是最常用的方法,将工件置于含有 5% 氯化钠溶液的盐雾箱中,观察一定时间内镀层是否出现锈蚀、变色等现象,以此判断耐腐蚀性优劣。

电镀技术在电子信息产业中的应用展现出高度的精密化与专业化特点,成为保障电子设备性能的关键环节。在印制电路板制造过程中,通过化学镀铜和电镀铜工艺在绝缘基板表面及孔壁形成导电层,确保电路之间的可靠连接;随后还需要进行电镀镍金处理,在焊盘表面形成保护层,提高焊接性能和耐腐蚀性,避免焊盘氧化影响焊接质量。在半导体器件制造中,电镀技术用于制备金属互连结构,通过电镀铜、铝等金属材料形成精细的导线,实现芯片内部不同功能区域的电气连接;由于半导体器件对互连结构的精度要求极高,电镀过程需要在超洁净环境下进行,对电流密度、电镀液纯度、温度控制等参数的精度要求达到微米甚至纳米级别。此外,在电子元件如连接器、继电器、传感器等产品中,电镀技术也发挥着重要作用,通过镀银、镀金等工艺提升元件的导电性、耐磨性和抗氧化性,确保电子设备在长期使用过程中保持稳定的电气性能。

电镀技术在汽车工业中的应用不仅关注防护性能,还兼顾外观质量与功能性需求,成为提升汽车产品竞争力的重要因素。汽车车身及底盘的许多零部件都需要进行电镀处理,例如车身的门把手、窗框、格栅等装饰件通常采用镀铬或镀锌镍合金工艺,既能形成美观的外观效果,又能抵御外界环境中的雨水、灰尘、盐分等腐蚀因素,确保零部件在汽车使用寿命内不出现锈蚀。汽车发动机的关键部件如曲轴、凸轮轴、活塞环等则需要进行功能性电镀处理,通过镀铬或氮化处理形成高硬度、高耐磨性的镀层,减少部件在高速运转过程中的磨损,延长发动机的使用寿命。此外,汽车的液压系统部件如液压缸筒、活塞杆等也需要进行电镀处理,通过镀硬铬工艺提高部件的表面光洁度和耐磨性,确保液压系统的密封性能和工作稳定性,避免因部件磨损导致液压油泄漏,影响汽车的正常运行。

电镀技术在医疗器械领域的应用对安全性和生物相容性有着严格要求,每一个工艺环节都需要符合医疗器械相关标准。在外科手术器械如手术刀、止血钳、镊子等产品中,通常采用电镀铬或电镀镍合金工艺,不仅能提高器械的耐磨性和耐腐蚀性,便于术后清洗消毒,还能确保镀层在与人体组织接触过程中不发生脱落、溶解,避免重金属离子进入人体对健康造成危害。在植入式医疗器械如人工关节、心脏支架、种植牙等产品中,电镀技术的应用更为严格,通常采用生物相容性优异的材料如钛合金、纯钛等作为基材,部分产品还需要进行表面改性处理,通过电镀羟基磷灰石等生物活性材料,提高植入体与人体骨组织的结合能力,促进骨组织生长,减少植入体与人体之间的排异反应。此外,医疗器械的电镀过程需要在无菌环境下进行,电镀液的成分、纯度以及镀层的厚度、附着力、耐腐蚀性等指标都需要经过严格检测,确保产品符合医疗器械的安全性和有效性要求,保障患者的使用安全。

在航空航天领域,电镀技术面临着极端环境的考验,需要为航空航天产品提供可靠的防护性能和特殊功能。航空航天飞行器在飞行过程中会面临高温、低温、高真空、强辐射、高速气流冲刷等复杂环境,其零部件对材料的性能要求远高于普通工业产品。例如,飞机发动机的涡轮叶片需要在高温高压环境下工作,通过电镀高温合金或陶瓷涂层工艺,提高叶片的耐高温性能和抗氧化性,确保发动机在极端条件下的正常运转;飞行器的机身结构部件则需要进行轻量化和高强度处理,部分部件采用铝合金材料,并通过电镀锌、铬等工艺提高其耐腐蚀性,避免在高空潮湿、盐分环境中发生锈蚀。在航天器如卫星、火箭等产品中,电镀技术用于制备精密的电子元件和结构部件,例如卫星天线的反射面需要进行电镀铝或电镀银处理,以提高电磁波的反射效率;火箭燃料输送管道则需要进行电镀镍基合金处理,提高管道的耐高压、耐磨损和耐腐蚀性能,确保燃料输送的安全性和稳定性。

电镀技术的发展始终与工业制造的需求紧密相连,每一次技术突破都推动着相关行业的进步。从传统的手工操作到现代化的自动化生产线,从单一的防护功能到多功能复合镀层的研发,电镀技术在不断适应工业发展的新要求。在实际应用中,电镀技术需要根据不同行业、不同产品的具体需求进行个性化定制,这就要求电镀企业具备专业的技术研发能力和严格的质量控制体系,能够针对不同的基材、不同的性能要求设计合理的电镀工艺方案。同时,随着人们对环境保护和可持续发展的重视,电镀行业还需要在技术创新过程中不断探索更加环保、高效的工艺方法,减少对环境的影响,实现经济效益与环境效益的平衡。对于从事电镀技术相关工作的人员而言,不仅需要掌握扎实的理论知识,还需要具备丰富的实践经验,能够准确判断和解决电镀过程中出现的各种技术问题,确保每一件经过电镀处理的产品都能满足使用要求。那么,在具体的工业实践中,如何根据不同产品的特性选择最为适宜的电镀工艺,又该如何进一步优化现有工艺以实现更高的质量标准与环保要求,这需要行业从业者不断探索与实践。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。