复合材料作为一类由两种或两种以上性质不同的材料通过物理或化学方法复合而成的新型材料,早已突破传统单一材料的性能局限,在航空航天、交通运输、建筑工程、电子设备等多个领域展现出不可替代的价值。这类材料的核心优势在于能够实现组分材料性能的优势互补,既保留各组分的独特特性,又通过合理的界面设计与结构优化,形成远超单一材料的综合性能。例如,纤维增强复合材料既具备纤维材料的高强度与高模量,又拥有基体材料的良好韧性与成型性,这种 “1+1>2” 的性能协同效应,使其成为推动诸多行业技术革新的关键基础材料。

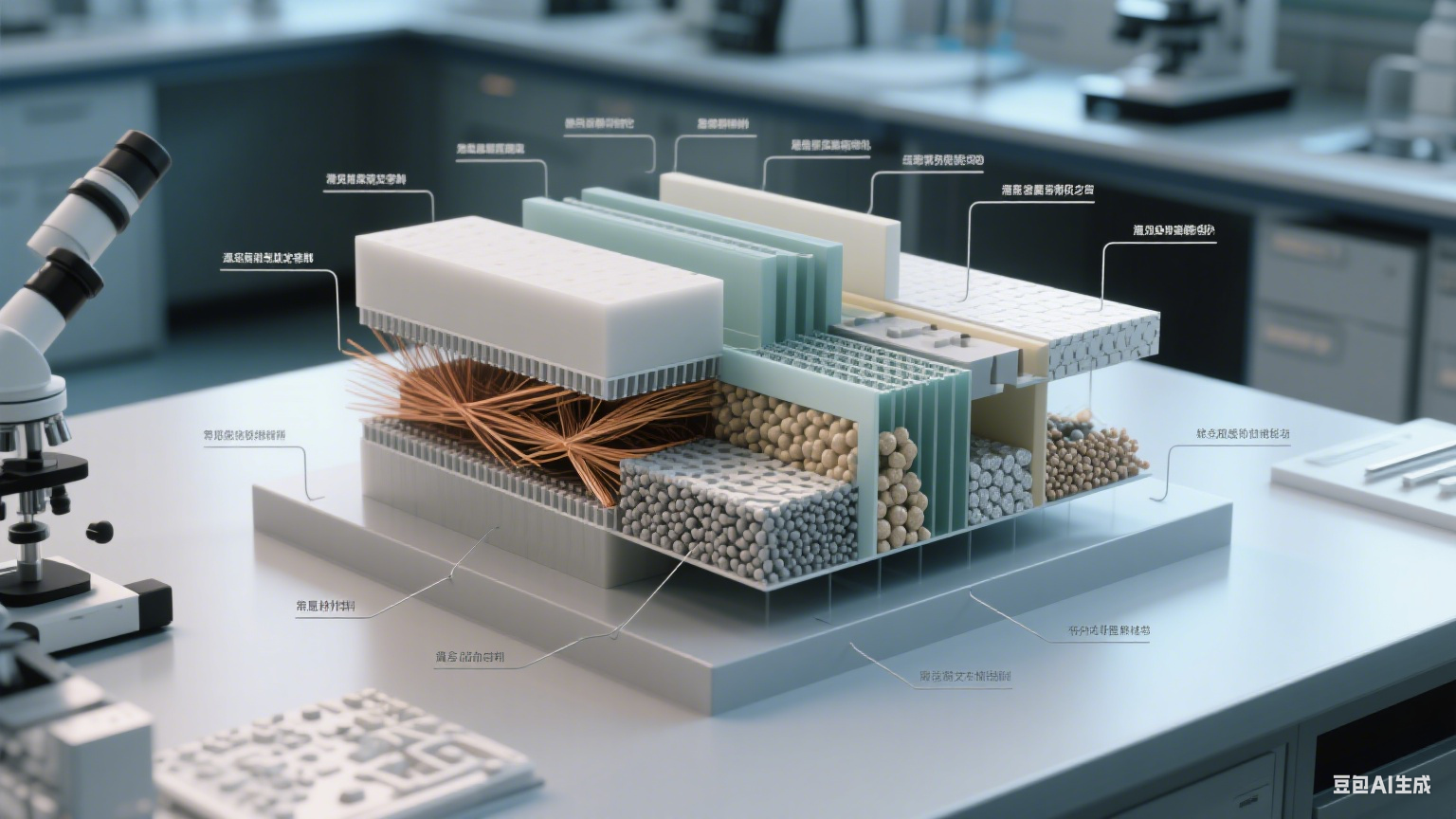

从材料组成与结构来看,复合材料通常由增强体和基体两部分构成,二者通过界面层紧密结合,共同决定材料的整体性能。增强体作为复合材料的 “骨架”,主要承担载荷传递任务,其形态可分为纤维状、颗粒状、片状等多种类型,常见的有玻璃纤维、碳纤维、芳纶纤维、碳化硅颗粒等;基体材料则起到粘结、保护增强体并传递应力的作用,主要包括金属基体、陶瓷基体和聚合物基体三大类。不同类型的增强体与基体组合,能够形成性能差异显著的复合材料体系,满足不同应用场景对材料强度、刚度、耐腐蚀性、耐高温性、轻量化等指标的多样化需求。

在众多复合材料类型中,聚合物基复合材料因其成型工艺简便、成本相对较低且性能可调范围广,成为目前应用最广泛的品类之一。以玻璃纤维增强塑料(俗称玻璃钢)为例,其密度仅为钢材的 1/4 左右,而拉伸强度可达到普通钢材的水平,同时具备优异的耐酸碱腐蚀性能,因此被大量用于制作化工储罐、管道、船舶外壳、汽车零部件等产品。与玻璃钢相比,碳纤维增强聚合物复合材料的性能更为突出,其抗拉强度是钢材的 3-5 倍,弹性模量也显著高于钢材,且密度更低,在航空航天领域的应用尤为关键 —— 例如大型客机的机身、机翼结构采用碳纤维复合材料后,可使机身重量减轻 20% 以上,直接降低燃油消耗与飞行成本。

金属基复合材料则是为满足高温、高载荷等严苛工况需求而发展起来的材料体系,其基体主要包括铝、镁、钛、镍基合金等,增强体多为碳化硅、氧化铝、硼纤维等耐高温陶瓷材料或金属纤维。这类复合材料既保留了金属材料良好的导热性、导电性与延展性,又通过增强体的加入显著提升了高温强度、耐磨性与抗蠕变性能,因此在航空发动机叶片、航天器热防护部件、高速列车制动盘等关键部件中发挥着重要作用。例如,铝基碳化硅复合材料制成的发动机活塞,不仅重量比传统金属活塞减轻 30%,还能在更高温度下保持结构稳定性,有效延长发动机使用寿命并提升动力性能。

陶瓷基复合材料则以优异的耐高温性能、抗氧化性和化学稳定性为主要特征,其基体多为氧化铝、碳化硅、氮化硅等陶瓷材料,增强体通常为碳纤维、碳化硅纤维或陶瓷晶须。由于陶瓷材料本身具有耐高温、高强度的特点,但脆性较大易断裂,通过纤维增强可显著改善其韧性,使陶瓷基复合材料能够在 1200℃以上的高温环境下长期工作,且具备一定的抗冲击能力。目前,陶瓷基复合材料已被用于制作航空发动机的燃烧室、涡轮叶片以及火箭发动机的喷管等高温部件,突破了传统陶瓷材料因脆性而难以应用于复杂受力部件的局限。

不同类型复合材料的制备工艺与其性能和应用场景密切相关,常见的制备方法包括手糊成型、喷射成型、模压成型、缠绕成型、热压罐成型、粉末冶金法、熔渗法等。例如,手糊成型工艺设备简单、成本低,适合制作大型、复杂形状的玻璃钢制品,但生产效率较低且产品性能稳定性易受人为因素影响;而热压罐成型法则通过高温高压环境使复合材料构件在模具中固化成型,能够精确控制构件的尺寸精度与纤维含量,生产出高性能的复合材料部件,因此广泛用于航空航天领域高精度构件的制造。对于金属基复合材料,粉末冶金法则是常用工艺之一,通过将金属粉末与增强体颗粒混合、压制、烧结等步骤,可制备出增强体分布均匀的复合材料构件;而陶瓷基复合材料的制备则常采用化学气相渗透法,通过在纤维预制体中渗透陶瓷基体,形成致密且界面结合良好的复合材料结构。

复合材料的性能并非简单取决于增强体与基体的单独性能,界面层的结构与性能对复合材料整体性能的影响同样至关重要。界面层是增强体与基体之间传递应力的桥梁,其结合强度、化学稳定性与微观结构直接决定了复合材料在受力时是否会发生界面分离,进而影响材料的强度、韧性与耐久性。因此,在复合材料制备过程中,通常需要通过表面处理(如对纤维进行涂层处理)、选择合适的基体与增强体组合、优化制备工艺参数等方式,调控界面层的结构与性能,以实现增强体与基体的有效结合,充分发挥二者的协同作用。例如,对碳纤维进行表面氧化或涂层处理,可增强其与聚合物基体之间的粘结力,避免在受力过程中出现纤维与基体剥离的现象,从而提升复合材料的整体强度与韧性。

随着复合材料应用范围的不断扩大,其回收与再利用问题也逐渐受到关注 —— 由于复合材料多由不同性质的材料复合而成,组分分离难度较大,传统的材料回收方法难以直接适用,因此开发高效、环保的复合材料回收技术已成为行业发展中需要解决的重要课题。目前,研究人员已探索出化学回收法、热解回收法、机械粉碎回收法等多种回收技术,例如通过热解工艺可将聚合物基复合材料中的聚合物基体分解为小分子化合物,同时回收纤维增强体并进行再利用;机械粉碎法则可将废弃复合材料破碎成颗粒状,作为填料用于制备新型复合材料或混凝土等建筑材料,实现资源的循环利用。

复合材料的出现与发展,不仅丰富了材料科学的体系,更推动了多个行业的技术进步与产品升级。从能够承载航天器穿越大气层的耐高温复合材料,到让汽车更轻便节能的轻量化复合材料,再到改善建筑结构耐久性的防腐复合材料,这类材料正以其独特的性能优势,在解决现代工业发展中面临的重量、强度、能耗、环境适应性等挑战方面发挥着越来越重要的作用。每一种新型复合材料的研发成功,都可能为某个领域带来突破性的变革,而对复合材料性能的持续优化与应用场景的不断拓展,也将为人类社会的可持续发展提供更多可能性。那么,在未来的材料创新中,如何进一步平衡复合材料的性能、成本与环保性,如何让复合材料更好地适配新兴产业的需求,将成为行业持续探索的方向,而这些探索也必将为我们的生活带来更多意想不到的改变。

复合材料常见问答

- 问:复合材料与传统单一材料相比,最核心的优势是什么?

答:复合材料最核心的优势是能够实现组分材料的性能互补,形成 “1+1>2” 的协同效应。例如,它可同时具备增强体的高强度与基体的良好韧性,或兼具轻量化与耐高温、耐腐蚀等多种优异性能,而传统单一材料往往难以同时满足多维度的性能需求。

- 问:碳纤维复合材料性能优异,为何没有完全取代传统金属材料?

答:碳纤维复合材料虽性能突出,但存在两个主要限制因素:一是成本较高,其原材料与制备工艺的成本远高于普通金属材料,难以在低成本需求领域大规模应用;二是部分性能仍有局限,例如其横向强度、抗冲击性能与金属材料相比存在差距,且在复杂受力或高温氧化环境下的稳定性需进一步提升,因此无法完全取代传统金属材料。

- 问:聚合物基复合材料在使用过程中,容易出现哪些损坏问题?

答:聚合物基复合材料常见的损坏问题包括界面剥离(增强体与基体之间因粘结失效而分离)、纤维断裂(受力超过纤维承载极限导致)、基体开裂(聚合物基体因脆性或老化出现裂纹)以及湿热老化(长期处于潮湿、高温环境中,聚合物基体发生降解,导致材料性能下降)。

- 问:如何判断一种复合材料是否适合用于特定产品的制造?

答:需从四个核心维度综合判断:首先是性能匹配度,需确认复合材料的强度、刚度、密度、耐温性、耐腐蚀性等指标是否满足产品使用需求;其次是成本可行性,评估材料成本与制备工艺成本是否在产品预算范围内;再次是成型适应性,判断材料能否通过现有工艺制成产品所需的形状与尺寸;最后是使用耐久性,考察材料在产品预期使用寿命内的性能稳定性与抗老化能力。

- 问:普通消费者在日常生活中能接触到哪些复合材料制品?

答:普通消费者日常接触的复合材料制品非常广泛,例如:运动器材中的羽毛球拍、网球拍(多为碳纤维增强聚合物复合材料)、钓鱼竿(玻璃纤维或碳纤维复合材料);家居用品中的玻璃钢餐桌椅、浴室柜(玻璃纤维增强塑料);交通工具中的汽车保险杠、仪表盘(玻璃纤维增强塑料或碳纤维复合材料部件);以及户外设施中的玻璃钢花盆、休闲座椅等。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。