回流焊技术作为电子组装领域的核心工艺,正随着电子设备向小型化、高密度发展而不断升级。它通过精准控制温度变化,使焊膏在电路板上完成熔化、润湿、扩散与凝固,最终实现元器件与焊盘的可靠连接。这种看似简单的热加工过程,背后凝结着材料科学、热力学与自动化控制的深度融合,成为现代电子制造不可或缺的关键环节。

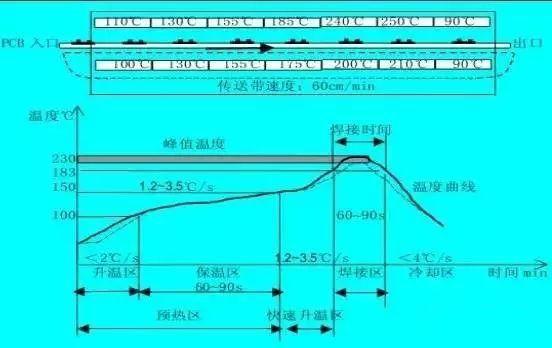

从技术原理来看,回流焊的核心在于温度曲线的精准调控。当印刷好焊膏的电路板进入回流炉,需依次经历预热、恒温、回流和冷却四个阶段。预热阶段通过缓慢升温(通常每分钟不超过 3℃),使焊膏中的溶剂逐步挥发,同时避免元器件因温度骤升产生应力损伤;恒温阶段则保持 150-180℃的温度区间,让助焊剂充分活化,清除焊盘与元器件引脚表面的氧化层;回流阶段是整个过程的关键,温度需快速升至焊膏熔点以上(铅锡焊膏约 210℃,无铅焊膏约 230℃),使焊料熔化后形成均匀的焊点;冷却阶段的降温速率同样重要,过快可能导致焊点产生微裂纹,过慢则会使焊点晶粒粗大,影响导电性能。

回流焊设备的类型选择直接影响工艺效果。目前主流的回流炉可分为热风回流炉、红外回流炉及气相回流炉三大类。热风回流炉通过风机将加热后的空气吹向电路板表面,利用对流换热实现温度均匀分布,尤其适合复杂元器件的焊接,在消费电子领域应用广泛;红外回流炉依靠红外线辐射加热,热量穿透性强,能有效解决大型元器件底部的焊接难题,但需注意避免深色元器件因吸热过快而损坏;气相回流炉则利用惰性液体的饱和蒸汽进行加热,温度稳定性极高,不过设备成本较高,多用于航空航天等对焊接质量要求严苛的领域。

焊膏的成分与性能是影响回流焊质量的另一重要因素。焊膏由焊粉、助焊剂和添加剂组成,其中焊粉的粒度决定了其适用于何种间距的元器件 —— 细粒度焊粉(如 3 号粉)适合 0.3mm 以下间距的芯片,而粗粒度焊粉(如 2 号粉)则多用于大尺寸焊点。助焊剂的作用更为关键,它不仅要清除金属表面的氧化膜,还要在焊接过程中形成保护膜,防止二次氧化。根据活性不同,助焊剂可分为 RMA(中等活性)、RA(高活性)和 R(低活性)三类,其中 RA 型助焊剂因去除氧化能力强,在无铅焊接中应用较多,但焊接后需进行清洗以避免残留腐蚀电路板。

工艺参数的优化是提升回流焊良率的核心手段。除了温度曲线的四个阶段参数外,传送带速度也需精确控制 —— 速度过快会导致元器件加热不充分,过慢则可能因高温停留时间过长而使焊盘氧化。对于含有 BGA(球栅阵列)、CSP(芯片级封装)等底部有焊点的元器件,还需考虑回流炉内的氮气保护氛围:氮气浓度越高(通常需达到 99.9% 以上),焊料的润湿性越好,焊点的空洞率也会显著降低,但过高的氮气流量会增加生产成本,因此需根据产品类型平衡选择。

回流焊过程中常见的质量缺陷包括虚焊、桥连、空洞和焊球等。虚焊多因焊膏量不足或焊盘氧化导致,可通过优化钢网开孔尺寸和加强 PCB 板存储环境控制来解决;桥连则常出现在引脚间距较小的元器件(如 QFP)上,主要由焊膏印刷过多或温度曲线不合理引起,调整钢网厚度和降低恒温阶段的升温速率可有效改善;空洞是 BGA 焊点中最易出现的问题,通常与焊膏中助焊剂挥发不彻底有关,适当提高回流阶段的峰值温度并延长保温时间,能促进气体逸出,减少空洞产生;焊球的形成多源于焊膏印刷时的塌边现象,选用触变性好的焊膏并控制印刷压力,可显著降低其发生率。

在汽车电子领域,回流焊技术面临着更为严苛的挑战。汽车电子产品需在 – 40℃至 125℃的极端温度环境下长期工作,这要求焊点具备极高的机械强度和抗疲劳性能。因此,汽车电子的回流焊工艺多采用无铅焊料(如 Sn-Ag-Cu 合金),并通过增加焊点的厚度和体积来提升可靠性。同时,为应对发动机舱等振动剧烈的场景,部分关键元器件还会采用选择性回流焊技术 —— 仅对特定区域进行加热焊接,避免其他元器件因反复受热而性能退化。

5G 通信设备的高密度组装则推动了回流焊技术的精细化发展。5G 基站中的毫米波天线模块包含大量微型元器件,引脚间距已缩小至 0.2mm 以下,这对焊膏印刷精度和回流温度均匀性提出了极高要求。为此,行业内开始采用激光回流焊技术,其通过聚焦激光束对单个焊点进行局部加热,热影响区域极小,能有效避免邻近元器件受到热损伤,不过该技术目前仅适用于小批量生产,大规模应用仍需突破设备效率瓶颈。

随着物联网和智能家居的普及,柔性电子设备的需求日益增长,柔性电路板(FPC)的回流焊工艺也随之发展。FPC 材料耐高温性较差,传统热风回流炉容易导致其变形,因此需采用低温焊膏(熔点约 138℃的 Sn-Bi 合金)并降低整个温度曲线的峰值。同时,FPC 的固定方式也与传统 PCB 不同,通常需要使用特制的载板来保持其平整,防止焊接过程中因翘曲而产生焊点缺陷。

回流焊技术的未来发展正朝着智能化和绿色化方向迈进。智能回流炉已开始集成机器视觉系统,通过实时拍摄焊点形态并与标准图像对比,可在线检测出桥连、虚焊等缺陷,实现工艺异常的及时预警;而在绿色制造方面,无铅焊膏的环保性持续提升,新型水溶性助焊剂的研发成功,使焊接后的清洗过程可采用清水替代传统有机溶剂,大幅降低了对环境的污染。此外,随着 3D 封装技术的发展,回流焊也将与芯片堆叠工艺结合,实现三维方向上的焊点互联,为电子设备的进一步小型化提供可能。

不同行业对回流焊的需求差异,推动着技术的多元化发展。消费电子追求高效与低成本,热风回流炉仍是主流选择;工业控制设备注重可靠性,氮气保护和无铅焊料成为标配;而高端医疗设备则对焊接精度要求极高,激光回流焊和气相回流焊的应用占比正逐步提升。这种细分领域的技术深耕,不仅让回流焊在电子制造中的作用愈发重要,也为整个行业的创新提供了源源不断的动力。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。