PCBA,这个在电子制造业中频繁出现的词汇,看似简单的四个字母组合,却承载着现代电子设备运行的核心功能。它并非单一的电子元件,而是一个经过复杂工序整合而成的系统级组件,如同电子设备的 “骨架” 与 “神经中枢”,支撑着从智能手机到工业机器人的万千产品。深入了解 PCBA 的构成、工艺与应用,不仅能揭开电子设备高效运转的奥秘,更能一窥电子制造业的技术演进轨迹。

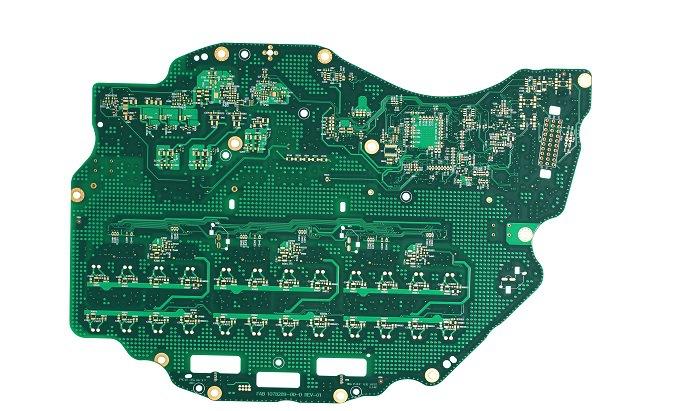

PCBA 的全称为 Printed Circuit Board Assembly,即印制电路板组件,其核心是由印制电路板(PCB)与各类电子元件通过特定工艺组装而成的整体。PCB 作为基础载体,通常以绝缘基板为材料,表面覆有导电铜箔,这些铜箔通过蚀刻工艺形成精密的电路纹路,为电子元件的电气连接提供路径。而电子元件的种类则极为丰富,包括电阻、电容、电感等被动元件,以及芯片、晶体管等主动元件,它们根据设备功能需求被精准焊接在 PCB 的指定位置,形成完整的电路系统。

理解 PCBA 的构成需要区分两个易混淆的概念:PCB 与 PCBA。PCB 是裸板状态,仅包含基板与导电线路,尚未安装任何电子元件;而 PCBA 则是 PCB 经过元件贴装、焊接等工序后的成品状态。这种区别如同一张白纸与一幅完成的画作,前者是基础载体,后者是具备特定功能的整体。在电子设备的生产流程中,PCB 是 PCBA 的前置环节,两者共同构成了电子设备的硬件核心。

PCBA 的制造工艺是一套精密且复杂的流程体系,每一个环节的精度控制都直接影响最终产品的性能。首先是焊膏印刷环节,通过钢网将焊膏均匀涂抹在 PCB 的焊盘上,焊膏中的焊锡颗粒与助焊剂将为后续焊接提供基础。这一步骤对钢网的开孔精度、印刷压力与速度要求极高,微小的偏差都可能导致虚焊或短路。

接下来是元件贴装,这一环节通常由全自动贴片机完成。贴片机通过视觉识别系统定位 PCB 上的元件焊盘,再将电子元件从料带或托盘上精准拾取并放置到指定位置。对于体积仅有 0.4mm×0.2mm 的微型元件,贴装精度需控制在 ±0.05mm 以内,这要求设备具备极高的机械稳定性与图像处理能力。

焊接是将元件与 PCB 永久连接的关键步骤,常见的工艺有回流焊与波峰焊两种。回流焊适用于表面贴装元件,通过热风或红外加热使焊膏融化并凝固,形成焊点;波峰焊则多用于插装元件,PCB 经过熔融的焊锡波峰时,焊盘与元件引脚被浸润形成连接。焊接过程中的温度曲线控制至关重要,升温过快可能导致元件损坏,降温过慢则可能产生焊点空洞。

焊接完成后,PCBA 还需经过清洗与检测环节。清洗工序通过专用溶剂去除残留的助焊剂与杂质,避免腐蚀电路或影响电气性能;检测则包括光学检测(AOI)、X 射线检测(AXI)与功能测试(FCT)等,分别用于检查焊点外观、隐藏焊点质量与整体电路功能是否正常。

不同类型的 PCBA 在工艺上存在显著差异。单面板 PCBA 结构简单,元件仅焊接在 PCB 的一面,适用于低成本、低复杂度的设备;双面板 PCBA 则在两面都布置元件与线路,通过过孔实现两面电路的连接,能满足中等复杂度的电路需求;多层板 PCBA 则通过层压技术将多层 PCB 整合,内部设有埋孔与盲孔,可实现高密度布线,广泛应用于智能手机、计算机等高端电子设备。层数的增加意味着工艺难度呈几何级上升,从设计到制造都需要更精密的技术支持。

PCBA 的质量检测是确保电子设备可靠性的核心环节,涵盖从外观到功能的全方位验证。光学检测(AOI) 借助高分辨率相机捕捉 PCBA 图像,与标准图像对比后可快速识别缺件、错件、焊点偏移等显性缺陷,检测速度可达每秒数十片,是批量生产中的高效质检手段。

对于 BGA、CSP 等底部有焊点的元件,X 射线检测(AXI) 成为不可或缺的工具。X 射线能穿透元件本体,清晰显示焊点的内部结构,有效检测出空洞、虚焊等隐藏缺陷。在汽车电子与医疗设备等对可靠性要求极高的领域,AXI 检测的覆盖率通常需达到 100%。

在线测试(ICT) 则通过探针接触 PCBA 上的测试点,对电阻、电容、电感等元件的参数进行逐一测量,验证元件是否符合规格要求。这种检测方式能精准定位失效元件,但需要为不同型号的 PCBA 定制测试夹具,成本较高。

最终的功能测试(FCT) 模拟 PCBA 的实际工作环境,通过连接测试治具与上位机软件,检测其是否能实现预设的电气功能。例如,手机主板的 FCT 会测试通话、联网、显示等功能,确保每一块 PCBA 都能满足实际使用需求。

PCBA 的应用领域几乎覆盖了所有电子设备场景,其技术特性直接决定了设备的性能表现。在消费电子领域,智能手机主板 PCBA 需兼顾高密度集成与低功耗,采用的元件尺寸不断缩小,从 0402 封装(0.4 英寸 ×0.2 英寸)向 0201 封装甚至更小规格演进,同时需通过严苛的温度循环测试,以应对日常使用中的环境变化。

工业控制领域的 PCBA 则更注重稳定性与抗干扰能力。用于机床控制的 PCBA 需耐受强电磁干扰,通常采用金属屏蔽罩与隔离电路设计;而在高温环境中工作的 PCBA,会选用耐高温元件与陶瓷基板,确保在 – 40℃至 125℃的温度范围内稳定运行。

汽车电子是 PCBA 应用的特殊领域,车规级 PCBA 需通过振动、冲击、湿热等极端环境测试,其焊点寿命需达到 15 年以上。在新能源汽车中,电池管理系统(BMS)的 PCBA 更是核心,需精确监测每节电池的电压、温度,确保电池组安全高效运行。

医疗设备中的 PCBA 则对可靠性与精度有极致要求。心脏除颤器的 PCBA 需具备零故障运行能力,其电路设计需通过冗余备份与容错机制,避免因单点失效导致严重后果;而医疗影像设备的 PCBA 则需处理大量高频信号,对信号完整性设计提出了极高挑战。

随着电子技术的不断演进,PCBA 的发展呈现出几个鲜明趋势。高密度集成是最显著的方向,通过缩小元件尺寸、优化布线设计,使单位面积的电路功能持续提升。目前,部分高端 PCBA 的布线线宽已降至 30 微米以下,相当于头发丝直径的三分之一,这要求制造设备的精度同步提升。

绿色制造理念也深刻影响着 PCBA 行业,无铅焊接工艺已成为主流,通过采用锡银铜合金替代传统锡铅焊料,减少重金属污染。同时,PCB 基板材料正逐步向环保型方向发展,可降解基板与无卤素阻燃材料的应用比例不断提高。

智能化制造则通过引入工业机器人、物联网与人工智能技术,实现 PCBA 生产全流程的自动化与数据化。智能贴片机可通过机器学习优化元件拾取路径,检测设备能自动分析缺陷成因并反馈给前道工序,使生产良率提升 10% 以上。

在这些趋势的推动下,PCBA 正从单纯的硬件载体向 “硬件 + 数据” 的综合平台演进。部分高端 PCBA 已集成传感器与存储芯片,能实时记录工作状态数据,为设备的预测性维护提供支持。这种变革不仅提升了电子设备的性能,更重塑了整个电子制造业的生产模式。

从一块空白的 PCB 到功能完善的 PCBA,每一步都凝聚着精密制造的智慧。它如同电子世界的 “积木”,以万变的组合支撑起千差万别的设备功能。随着技术的持续突破,PCBA 还将呈现怎样的形态,又将推动哪些全新的电子设备诞生,这些都值得我们持续关注与探索。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。