PCBA 打样是电子制造流程中连接设计方案与批量生产的核心环节,它通过制作少量样品来验证电路设计的可行性、工艺兼容性和性能稳定性。在消费电子、工业控制、医疗设备等领域,任何一款新产品的诞生都离不开这一步骤 —— 即便最成熟的设计团队,也需要通过实物样品发现潜在问题。这种 “小批量试产” 的模式,既能降低直接量产的风险,又能为产品优化提供真实的数据支撑,成为现代电子产业快速迭代的重要保障。

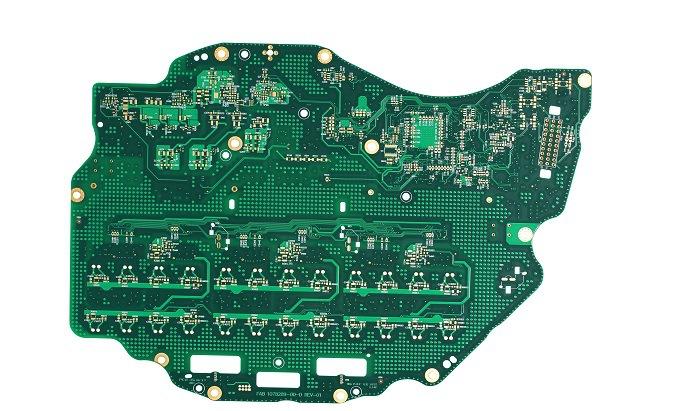

(此处可插入图片:PCBA 打样流程图,展示从 Gerber 文件输入到样品测试的完整环节,包含设计评审、物料采购、SMT 贴片、DIP 插件、功能测试等关键节点)

理解 PCBA 打样的核心价值,需要先明确其与量产的本质区别。量产追求效率与成本控制,而打样更注重设计验证的全面性和问题反馈的及时性。例如,一款智能手环的主板设计在电脑上看似完美,但实际打样后可能出现传感器信号干扰、焊点虚接等问题 —— 这些隐藏在图纸背后的细节,只有通过实物测试才能暴露。某消费电子企业曾因跳过打样环节直接量产,导致批次性的电池接口兼容性问题,最终召回损失超过千万元,这正凸显了打样环节不可替代的风险防控作用。

PCBA 打样的流程看似简单,实则包含多个精密协同的技术节点。首先是文件审核与工艺规划,工程师需要对客户提供的 Gerber 文件、BOM 清单进行兼容性检查,确认焊盘尺寸、元件封装、布线间距等参数是否符合生产标准。这一步如同建筑施工前的图纸会审,任何一个参数误差都可能导致后续工序失败。某汽车电子厂商曾因 BOM 清单中一个电阻精度标注错误,导致打样样品全部出现电压不稳,重新制作不仅延误了研发周期,还额外产生了数万元成本。

物料采购是打样流程中最容易被忽视的关键环节。与量产相比,打样所需的元器件种类多、数量少,部分特殊型号甚至需要从海外调货,这对供应商响应速度提出了极高要求。专业的打样服务商通常会建立多渠道供应链体系,既与大型分销商保持合作,又储备常用元器件库存,确保在 48 小时内完成物料配齐。某医疗设备公司的紧急打样需求中,服务商通过调用备用库存的 MCU 芯片,将原本 7 天的交货期压缩至 3 天,为客户争取了宝贵的临床测试时间。

生产制造环节的工艺选择直接影响样品质量。SMT 贴片技术适用于微型化元件的焊接,其精度可达 0.01mm,能满足手机、智能手表等高密度 PCB 的需求;DIP 插件则多用于大功率元器件,通过波峰焊实现稳定连接。先进的打样车间会根据 PCB 板的设计特点混合使用多种工艺,例如在一块工业控制板上,对芯片采用 SMT 贴片,对电容、电感采用手工焊接,既保证精度又降低成本。某物联网设备的打样过程中,工程师发现射频模块的焊点容易脱落,通过改用无铅焊料并优化回流焊温度曲线,最终使焊点拉力强度提升了 40%。

测试环节是验证样品性能的最后关口,需要覆盖电气性能、环境适应性、可靠性等多个维度。万用表检测能快速判断电路通断,示波器可观察信号波形是否符合设计预期,温湿度箱则模拟高低温、潮湿等极端环境下的工作状态。专业的打样服务商会提供定制化测试方案,例如为新能源控制器样品增加振动测试,模拟汽车行驶中的颠簸环境;为智能家居主板进行 EMC 电磁兼容测试,避免与其他设备产生干扰。这些测试数据不仅能验证设计合理性,还能为后续量产提供工艺改进依据。

不同行业对 PCBA 打样的需求呈现出显著差异。消费电子领域追求快速响应,一款新手机的主板打样往往要求 3-5 天交货,以便尽快进入用户体验测试;工业控制领域则更看重可靠性,部分样品需要经过 1000 小时的老化测试才会通过验收;医疗设备的打样必须符合 ISO13485 标准,每一个焊点都要有可追溯记录,确保后续通过药监审批。这种差异化需求推动打样服务向专业化细分,例如有的厂商专注于高频高速 PCB 打样,有的则擅长高可靠性军工级样品制作。

技术创新正在重塑 PCBA 打样的效率与精度。5G 技术的普及使 PCB 板的信号传输速度提升,打样过程中需要采用更精密的阻抗控制工艺,确保信号完整性;AI 算法的应用则实现了自动光学检测(AOI)的智能化,通过机器学习识别焊点缺陷,检测效率较人工提升 10 倍以上。某打样服务商引入的 AI 视觉系统,能在 30 秒内完成一块 10 层 PCB 板的全部焊点检测,错误率控制在 0.1% 以下,大幅减少了人工漏检风险。

柔性制造技术的发展让小批量打样与量产的衔接更加顺畅。传统模式下,打样与量产采用不同的生产线,导致样品与量产产品存在差异;而柔性生产线通过模块化设备组合,能实现从 1 块到 1000 块 PCB 板的无缝切换生产,确保样品状态与量产一致性。某无人机企业通过柔性打样生产线,直接将验证合格的样品生产线切换为量产线,省去了重新调试设备的时间,使产品上市周期提前了 2 周。

选择合适的打样服务商需要综合评估多个因素。除了价格和交期,更应关注其工艺能力 —— 查看是否具备高精度 SMT 设备、是否通过 ISO9001 等质量体系认证;技术支持能力也至关重要,优秀的服务商能提供 DFM(可制造性设计)建议,在打样前就帮助客户优化设计,减少后续修改成本。某智能穿戴设备公司曾在打样阶段接受服务商建议,将 PCB 板的拐角设计由直角改为圆角,不仅降低了生产过程中的开裂风险,还节省了 30% 的原材料消耗。

随着电子产业向智能化、小型化方向发展,PCBA 打样正面临新的挑战与机遇。柔性电子的兴起要求打样工艺适应弯曲、折叠的基板;车规级电子的高可靠性标准,推动打样测试项目不断增加;而跨境电商的发展,则使打样服务需要具备全球化的供应链响应能力。这些变化既考验着打样企业的技术储备,也为行业升级提供了动力。未来,那些能将快速交付、精准测试、成本控制完美结合的服务商,将在电子制造的生态链中占据更重要的位置。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。