热管散热器是一种高效的热量传递与散热设备,通过内部工质的相变循环实现热量的快速转移。其核心优势在于超导热性能,热传导效率可达传统金属的数十倍甚至上百倍,能在有限空间内解决高密度热源的散热难题。电子设备小型化与功率密度提升的趋势下,热管散热器已成为保障设备稳定运行的关键组件,广泛应用于计算机、通信基站、新能源汽车等领域。

热管散热器的工作机制基于相变传热原理,由蒸发段、绝热段和冷凝段三部分构成完整循环系统。热源热量传导至蒸发段时,内部工质吸收热量迅速汽化,形成的蒸汽在微小压力差作用下流向冷凝段。蒸汽在冷凝段释放潜热并凝结为液体,借助毛细结构的抽吸作用回流至蒸发段,完成一次传热循环。这种相变过程持续进行,实现热量从热源端到散热端的高效转移,整个过程无需外部动力驱动。

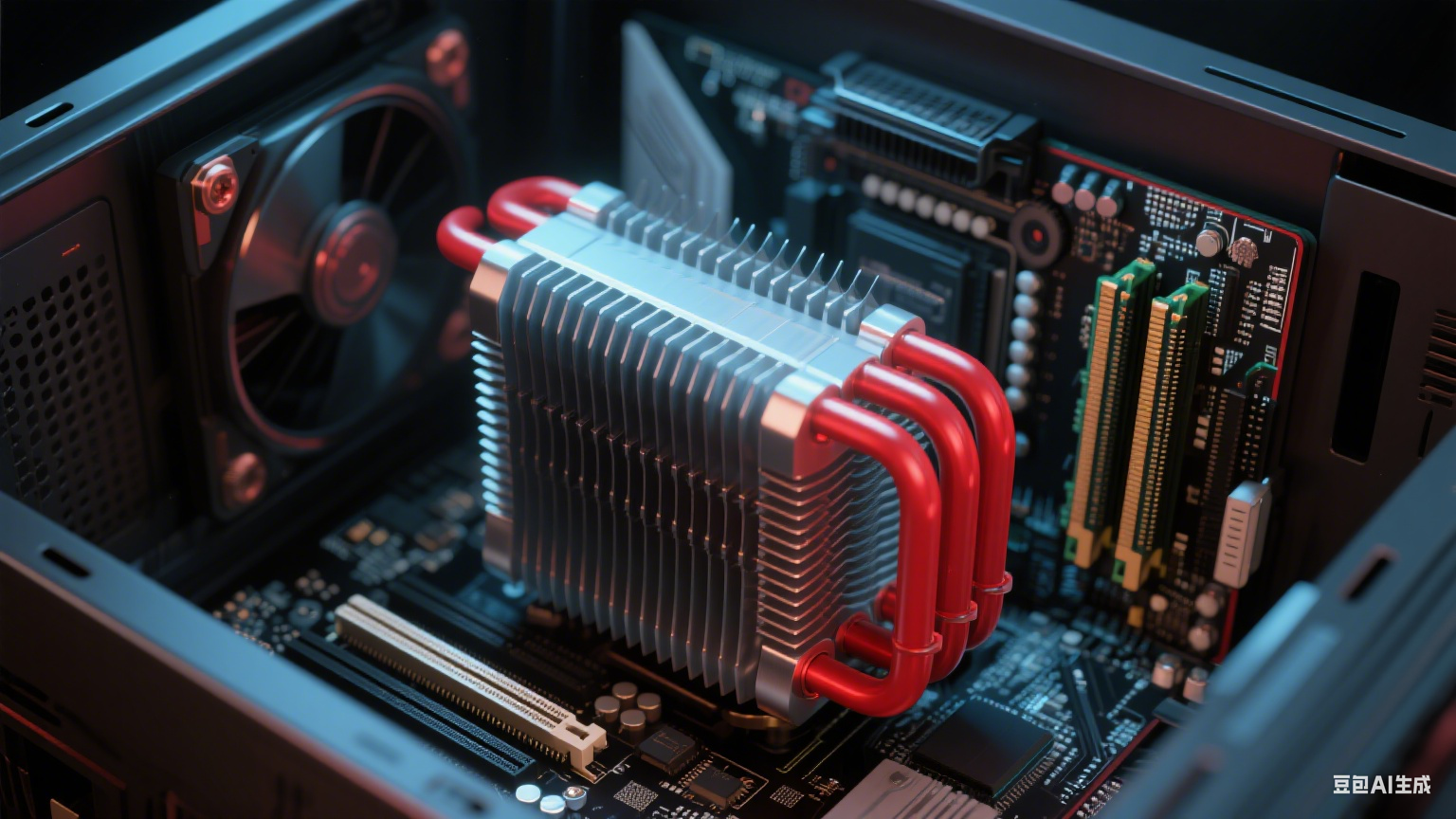

热管散热器的核心构成包含热管本体、散热鳍片和接触底座三部分。热管本体是热量传递的核心通道,通常采用铜或铝作为壳体材料,内部封装的工质需根据工作温度范围选择,如常温场景常用去离子水,低温环境则采用甲醇或丙酮。散热鳍片负责扩大散热面积,通过空气对流将冷凝段的热量散发至环境中,鳍片间距和排列方式直接影响散热效率。接触底座需与热源紧密贴合,其表面平整度要求控制在 0.02mm 以内,以减少接触热阻。

毛细结构设计是决定热管散热器性能的关键因素。常见的毛细结构包括沟槽式、烧结式和网芯式三种类型。沟槽式结构通过内壁轴向凹槽形成毛细力,工艺简单但毛细力较弱,适用于低功率散热场景。烧结式结构由铜粉烧结形成多孔介质,具备超强毛细力和抗重力能力,在重力反方向传热时仍能保持稳定性能,是高性能热管的首选方案。网芯式结构则通过金属网层提供毛细作用,成本介于前两者之间,多用于消费电子领域。

材料选择需平衡导热性能与工程实用性。铜因其优异的导热系数(401W/m・K)成为热管壳体和鳍片的主流材料,但密度较大且成本较高;铝的导热系数虽低于铜(237W/m・K),但轻量化特性使其在车载散热器中应用广泛。工质的选择需匹配工作温度区间,例如 60℃以上环境需使用沸点更高的丙二醇溶液,而 – 50℃以下场景则需采用乙烷等低温工质,避免工质凝固导致传热中断。

接触热阻控制是热管散热器设计的核心难点。即使采用高导热材料,底座与热源之间的微小空隙仍会形成显著热阻,解决方案包括涂抹导热硅脂(热阻可降至 0.1℃・cm²/W)、采用热管直接接触(DHC)技术,或通过均热板实现面接触。某服务器 CPU 散热器通过微沟槽底座设计,将接触热阻降低 30%,使散热能力提升至 250W 以上。

计算机领域对热管散热器的需求呈现两极分化。笔记本电脑受限于空间和功耗,多采用 2-4 根 φ6mm 以下的微型热管,配合超薄鳍片组实现 50-100W 的散热能力,某轻薄本通过蒸汽室 + 双热管设计,将 CPU 温度控制在 85℃以内。台式机 CPU 散热器则追求极致散热性能,6-8 根 φ8mm 热管搭配大面积鳍片,配合 120mm 风扇可实现 300W 以上的散热功率,满足超频处理器的散热需求。

通信基站的热管散热器需适应户外复杂环境。5G 基站的 AAU 模块功率密度达 50W/cm²,传统风冷难以满足散热要求,采用均热板 + 热管阵列的复合散热方案,可在 – 40℃至 65℃环境中保持设备稳定运行。这类散热器需通过 IP65 防护认证,鳍片表面采用阳极氧化处理以提升抗腐蚀能力,确保在沿海高湿度环境下的使用寿命超过 10 年。

新能源汽车的电池热管理依赖热管散热器的高效传热。动力电池在充放电过程中会产生大量热量,温差超过 5℃将影响电池寿命和安全性,热管网络可快速将局部热量均匀分布至散热面,配合液冷系统实现精确温控。某电动汽车电池包采用 24 根扁平热管组成的散热矩阵,使电池组温差控制在 ±2℃以内,充放电循环寿命提升 20%。

工业设备的热管散热器面临高温高压挑战。光伏逆变器的 IGBT 模块工作温度可达 125℃,需采用耐高温工质的热管散热器,通过相变强化传热降低器件温度。某光伏电站使用的热管散热器,在环境温度 40℃时仍能将 IGBT 结温控制在 100℃以下,保障逆变器转换效率稳定在 98.5% 以上。

热管散热器的技术发展正突破传统局限。柔性热管通过波纹管结构实现弯曲变形,可适应不规则热源的散热需求,某医疗设备采用柔性热管后,散热装置体积减少 40%。脉动热管取消传统毛细结构,通过工质自发振荡实现传热,在重力场影响较小的航天器中应用前景广阔,已在国际空间站的电子设备散热中得到验证。

超薄化与集成化是热管散热器的重要发展方向。0.3mm 厚度的超薄热管已实现量产,可嵌入智能手机主板直接为芯片散热;将热管与散热鳍片一体化烧结的工艺,能减少接触热阻 15% 以上。某消费电子品牌的旗舰机型采用石墨烯增强热管,在厚度仅 5mm 的空间内实现 12W 的散热能力,解决了 5G 芯片的发热瓶颈。

材料创新持续推动热管散热器性能升级。碳纳米管涂层可提升工质的沸腾换热系数 30%,使蒸发段传热能力显著增强;形状记忆合金用于热管阀门,可实现散热能力的自适应调节,在低温环境下减少热量流失。这些技术创新正逐步打破传统热管的性能边界,为极端环境下的散热难题提供新的解决方案。

随着电子设备功率密度的持续攀升,热管散热器将面临更高的性能要求。如何在更小空间内实现更高热流密度的散热,如何应对 – 100℃至 500℃的极端温度场景,如何通过智能化设计实现动态散热调节,这些问题的解决将推动热管散热器技术向更广阔的应用领域拓展。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。