车间里的机械臂正以 0.01 毫米的精度完成芯片封装,流水线上的传感器实时记录着每个组件的温度波动,工程师在中控屏幕前调试着新研发的散热模组 —— 这是当下硬件制造车间的日常场景。当消费者拆开电子产品包装时,指尖触及的光滑外壳背后,藏着一场跨越材料科学、工业设计与智能算法的产业革命。硬件制造早已跳出单纯的 “加工生产” 范畴,成为科技突破与市场需求交织共生的前沿阵地。

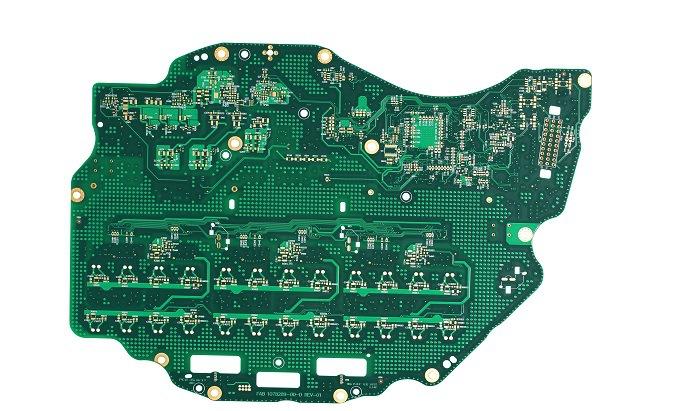

技术突破往往始于对 “极限” 的挑战。在半导体制造领域,7 纳米工艺刚普及,3 纳米芯片已进入量产阶段,而研发团队正全力攻克 1 纳米技术的物理瓶颈。这种微观层面的精进绝非简单的尺寸缩小,而是对光刻技术、材料纯度和晶圆平整度的全方位重塑。某芯片代工厂的实验室里,研发人员用新型光刻胶配合极紫外光源,让电路线宽突破传统光学衍射极限,相当于在一根头发丝上雕刻出百条高速公路。此类技术突破直接推动终端设备性能跃升,以智能手机为例,五年间芯片晶体管密度提升三倍,而功耗降低近一半,这背后是硬件制造环节上千次工艺优化的积累。

柔性制造正在改写生产车间的规则。传统流水线的固定流程正被模块化生产单元取代,一条生产线可在两小时内完成从智能手表到智能家居控制器的切换。这得益于可重构机械臂、自适应夹具和数字孪生系统的协同作用。长三角地区某电子代工厂的车间里,每个工位都配备视觉识别系统,能自动识别不同型号的零件并调整装配参数,单日产能波动可通过云端调度系统实时平衡。这种柔性化能力让小批量定制不再是奢侈品,某游戏外设厂商通过柔性生产线,为玩家提供键盘轴体、背光颜色的个性化组合,最小起订量从千台级降至百台级,交货周期缩短至 72 小时。

材料创新为硬件制造注入新可能。航空级铝合金在笔记本电脑外壳上的应用,既保持 1.2 毫米的轻薄厚度,又能承受两米高度的跌落测试;石墨烯薄膜被制成柔性电池,可弯曲缠绕在智能手环内部,能量密度较传统电池提升 40%;生物基塑料从玉米淀粉中提取而成,在智能音箱外壳使用后可自然降解,解决电子垃圾难题。材料学家与制造工程师的深度协作催生了更多创新,某团队将陶瓷粉末与碳纤维按特定比例混合,通过 3D 打印技术制成无人机机架,重量比铝合金版本减轻 30%,抗冲击性能却提高一倍,这种材料方案已被用于工业级无人机的批量生产。

精密制造能力体现在毫厘之间的把控。汽车传感器的金属引脚公差需控制在 ±0.005 毫米,否则会影响信号传输精度;医疗设备中的微型泵体,其叶轮转速稳定性要求达到万分之一误差,才能保证药液输送的精确剂量。为实现这种精度,制造车间引入了激光测量仪、三坐标检测仪等设备,每小时对生产样本进行全维度检测,数据实时上传至质量控制系统。某高端机床厂商甚至在设备内部安装了热误差补偿系统,通过算法修正环境温度变化对加工精度的影响,使长期加工误差稳定在 0.002 毫米以内,这种设备已成为精密仪器制造的核心装备。

智能化升级重构生产全流程。ERP 系统与 MES 系统的无缝对接,让订单数据直接转化为生产指令;物联网传感器采集的设备运行数据,经 AI 算法分析后可预测故障并提前维护;数字孪生技术则能在虚拟空间模拟生产全过程,提前发现装配干涉等问题。珠三角某智能工厂的实践显示,引入智能化系统后,设备利用率从 65% 提升至 89%,生产异常响应时间从两小时缩短至 15 分钟,单位产品能耗下降 18%。更深远的影响在于决策模式的转变,厂长们不再依赖经验判断,而是通过数据看板掌握实时产能、物料库存和质量波动,让生产调度更精准高效。

供应链韧性成为硬件制造的核心竞争力。全球芯片短缺危机让业界意识到,过度依赖单一供应源的风险不容忽视。头部制造商开始构建 “主副供应商 + 本地储备” 的多层次供应链体系,某手机品牌在保持核心芯片主供应商的同时,培育两家备选供应商,并在保税区建立三个月库存。物流环节也在升级,智能仓储系统通过机器人分拣和 AGV 搬运,实现 24 小时无人化运转,库存周转率提升 50%;跨境物流则运用区块链技术实现全链路溯源,让原材料通关时间缩短三分之一。这种韧性在突发事件中显现价值,当某地区遭遇自然灾害时,具备供应链弹性的企业能在 48 小时内切换生产基地,将交付延迟控制在一周以内。

用户需求驱动制造端的反向创新。可穿戴设备厂商通过分析用户运动数据,发现传统心率监测模块在剧烈运动时误差较大,遂与代工厂联合研发出光学 + 心电双模传感器,将监测精度提升至医疗级水平;智能家居企业收集到用户对设备续航的抱怨后,推动电池供应商开发低功耗芯片,使智能门锁续航从 6 个月延长至 18 个月。这种 C2M(用户直连制造)模式正在普及,某家电品牌搭建的用户反馈平台,每月收集十万条使用建议,其中 30% 会转化为制造端的改进项目,从按钮布局到散热孔设计,让产品更贴合实际使用场景。

环保制造成为不可逆转的趋势。太阳能光伏板为车间提供 30% 的电力,雨水回收系统满足 50% 的清洁用水需求,废气处理装置将 VOCs 排放浓度控制在国家标准的三分之一以下 —— 这些已成为先进制造基地的标配。更深入的变革在于循环经济模式的探索,某电脑厂商建立旧机回收体系,将显示屏、电池等可复用部件拆解后重新进入生产流程,材料再生率达到 92%;打印机制造商则推出 “墨盒租赁” 服务,用户用完后归还厂家进行 refill(重新填充),减少塑料废弃物。欧盟的环保法规已要求 2027 年起电子设备的可回收材料占比不低于 65%,这正倒逼硬件制造企业将环保指标嵌入产品设计之初。

硬件制造的边界正在不断拓展。当柔性电子皮肤能感知 0.1 帕斯卡的压力,它既可以是假肢的触觉传感器,也能成为手机屏幕的压力感应层;微型燃料电池的能量密度突破每公斤 1000 瓦时,既可为无人机续航提供解决方案,也能作为应急电源为露营设备供电。这种跨领域应用催生了更多制造新业态,某精密加工企业原本为航天领域生产微型轴承,如今将技术嫁接到手术机器人领域,其产品在微创手术中实现 0.1 度的精准转动,开辟出新的增长空间。

从车间里的机械臂到实验室的新材料,从供应链的韧性布局到用户驱动的反向创新,硬件制造的每一次进步都在重塑我们与科技的关系。当 3D 打印的定制化义肢让残障人士重获灵活,当低功耗传感器让智能家居更懂生活节奏,当环保制造让电子垃圾不再困扰地球,我们看到的不仅是技术的突破,更是制造文明的升级。未来的硬件制造,或许会在原子级组装与生态友好之间找到新平衡,在标准化生产与个性化需求之间实现更精妙的协同,而这一切的起点,正是当下车间里那 0.01 毫米的精度追求。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。