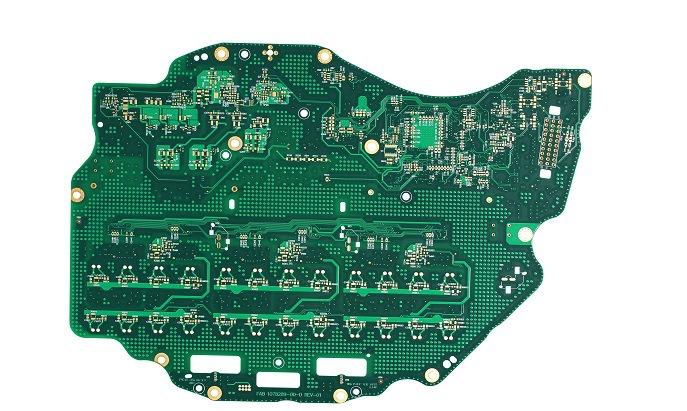

拆开你手中的智能手机,那块布满密密麻麻元件的绿色基板总会最先映入眼帘。它并非简单的塑料板,而是承载着整个设备运算与通信功能的核心 ——PCBA(印刷电路板组件)。从智能家居的温控器到工业机器人的控制模块,从医疗设备的监测终端到航天器的导航系统,这种由电路板、芯片、电阻等元件组成的集成体,正以无形的力量支撑着现代社会的数字化运转。很少有人留意到,这些看似普通的电子组件,其实藏着关乎产品性能、稳定性甚至使用寿命的关键密码。

PCBA 的诞生源于电子设备小型化与功能集成的迫切需求。早期的电子设备依赖手工焊接的离散元件,线路杂乱且故障率高,难以满足复杂电路的设计需求。20 世纪 50 年代,印刷电路板技术的成熟为这一困境提供了突破口,通过在绝缘基板上印刷导电线路,实现了元件间的有序连接。随着半导体产业的爆发,PCBA 逐渐从单一的线路载体升级为集运算、存储、传感于一体的功能模块。如今,一块巴掌大小的 PCBA 上,可能集成着数百个精密元件,其线路宽度甚至能达到微米级别,相当于人类头发直径的几十分之一。

智能设备的快速迭代正在重塑 PCBA 的技术形态。在消费电子领域,超薄化与轻量化成为主流趋势,这要求 PCBA 采用更薄的基板材料和更密集的元件布局。以最新款折叠屏手机为例,其铰链部位的 PCBA 需要在弯曲状态下保持电路通畅,这就催生了柔性电路板(FPC)与刚性电路板(PCB)的混合设计 —— 柔性部分负责适应机械形变,刚性部分则承载高功率元件,两者通过特殊工艺无缝衔接。这种 “刚柔并济” 的结构,既满足了设备形态创新的需求,又确保了电路稳定性。

工业领域对 PCBA 的要求则更侧重于可靠性与环境适应性。在汽车电子中,发动机舱内的 PCBA 需要耐受 – 40℃至 125℃的极端温差,同时抵御油污、振动等多重考验。为此,制造商采用了无铅焊接工艺增强焊点强度,并用 conformal coating( conformal coating)覆盖整个基板表面 —— 这种特殊的聚合物涂层能像 “电子皮肤” 一样,隔绝水汽与灰尘,同时具备一定的阻燃性能。在新能源汽车的电池管理系统(BMS)中,PCBA 的信号传输精度更是被提升至微秒级,确保每一节电池的状态都能被实时监测,从而避免过充或过放带来的安全隐患。

医疗设备中的 PCBA 则面临着精度与洁净度的双重挑战。心电图机的信号采集模块中,PCBA 需要捕捉微伏级的生物电信号,这要求电路设计必须最大限度降低电磁干扰(EMI)。工程师通常会采用接地平面设计和屏蔽罩技术,将干扰信号控制在纳伏级别。而在植入式医疗设备如心脏起搏器中,PCBA 的体积被压缩至指甲盖大小,同时要保证十年以上的稳定运行 —— 这意味着每一个元件的选型都经过严格筛选,焊接工艺的良品率必须达到 99.99% 以上,任何微小的瑕疵都可能危及患者生命。

PCBA 的生产过程如同一场精密的 “电子交响乐”,每一个环节都需要极致的协同配合。首先是线路设计阶段,工程师借助 EDA(电子设计自动化)软件绘制电路图,通过仿真测试优化元件布局,避免出现信号延迟或散热瓶颈。随后进入基板制造环节,覆铜板经过蚀刻、钻孔等工序,将设计好的线路图案转移到基板上,钻孔的精度需控制在 ±0.01mm 以内,确保后续元件能够精准对接。

元件贴装是 PCBA 生产中最具科技感的环节。高速贴片机如同精密的 “电子裁缝”,其机械臂以每秒数十次的频率抓取电阻、电容等元件,精准放置在基板的指定位置。对于尺寸仅为 0.4mm×0.2mm 的微型元件,贴片机的视觉定位系统能通过光学识别实现微米级校准,即使在高速运转中也能保持极高的准确率。焊接环节则分为波峰焊与回流焊两种工艺:波峰焊适用于通孔元件,基板通过熔融的锡波完成焊接;回流焊则用于表面贴装元件,通过热风循环将焊膏加热至熔融状态,形成牢固的焊点。

焊接完成后的检测环节同样至关重要。AOI(自动光学检测)设备如同 “电子显微镜”,通过高清摄像头捕捉基板图像,与标准图案对比识别出虚焊、短路等缺陷。对于高密度的 BGA(球栅阵列)封装芯片,还需要借助 X 射线检测技术,透过封装外壳观察焊点内部状态,确保每一个焊点都符合质量标准。这些检测手段的应用,使得 PCBA 的合格率从手工时代的 70% 提升至如今的 99% 以上。

随着 5G、人工智能等技术的普及,PCBA 正朝着更高集成度、更低功耗的方向演进。在物联网(IoT)设备中,PCBA 开始与传感器、天线等元件实现一体化设计,例如智能门锁中的 PCBA 同时集成了指纹识别模块和蓝牙通信电路,通过优化元件布局减少信号衰减。这种 “系统级封装”(SiP)技术,使得设备的体积进一步缩小,同时降低了组装成本。

绿色制造理念也在推动 PCBA 技术革新。传统的锡铅焊接工艺因铅污染问题逐渐被无铅工艺取代,虽然无铅焊料的熔点更高,对焊接温度控制提出了更高要求,但通过工艺改进,制造商已经实现了环保与性能的平衡。在基板材料方面,可降解的植物纤维基板开始进入实验阶段,这种材料在设备报废后可自然降解,减少电子垃圾对环境的负担。未来,随着光伏与储能技术的融合,PCBA 甚至可能集成微型太阳能电池,为低功耗设备提供持续的绿色能源。

PCBA 的维修与回收同样是产业链中不可忽视的一环。在消费电子维修领域,芯片级维修技术正逐渐普及,技术员通过热风枪精准加热故障芯片,在不损伤周边元件的情况下完成更换。对于报废的 PCBA,专业回收企业会通过机械拆解与化学萃取相结合的方式,回收其中的铜、金等贵金属,回收率可达 95% 以上。这种 “闭环经济” 模式,既降低了资源浪费,又减少了电子垃圾对环境的污染。

教育领域对 PCBA 技术的关注也在升温。越来越多的高校开设了电子制造相关专业,学生通过手工焊接实训与自动化生产线操作,深入理解 PCBA 的生产原理。一些创客空间则提供开源的 PCBA 设计方案,爱好者可以根据需求修改电路,通过柔性制造平台定制个性化的电路板。这种 “普惠式” 的技术普及,正在培育更多电子创新人才,为 PCBA 技术的多元化应用注入活力。

从实验室里的原型机到流水线上的量产产品,PCBA 始终扮演着 “技术转化桥梁” 的角色。一项新的芯片技术问世后,往往需要通过 PCBA 设计才能实现实际应用;而用户对设备的每一个细微需求,最终都会转化为 PCBA 上的元件选型与线路布局调整。这种 “从需求到技术,再从技术到产品” 的转化过程,离不开 PCBA 工程师的匠心打磨。

在可穿戴设备领域,PCBA 的柔性化与生物兼容性研究正在取得突破。某科研团队开发出一种基于蚕丝蛋白的柔性基板,其厚度仅为 20 微米,可直接贴附在皮肤上,用于监测体温、心率等生理信号。这种 PCBA 无需外接电源,通过人体运动产生的机械能即可供电,为医疗健康监测提供了全新的解决方案。随着材料科学的进步,未来的 PCBA 或许能像 “电子纹身” 一样,与人体实现更深度的融合。

航天领域的 PCBA 则在挑战极端环境的极限。火星探测器上的 PCBA 需要耐受宇宙射线的长期辐射,同时在 – 150℃的低温下保持电路畅通。工程师通过选用抗辐射元件和冗余设计,确保设备在数亿公里外的星球上仍能稳定工作。这些为太空探索开发的 PCBA 技术,往往会通过技术转化惠及民用领域,例如抗辐射设计理念已被应用于核电站的监测系统。

PCBA 技术的发展,始终与人类对更美好生活的追求紧密相连。当我们用智能手表记录运动数据时,当远程医疗设备传输诊断信息时,当自动驾驶汽车规避交通风险时,背后都有 PCBA 在默默运转。这种看似平凡的电子组件,正在以其独特的方式,连接起科技与生活的每一个角落。

随着元宇宙、6G 等概念的逐步落地,PCBA 技术将面临新的挑战与机遇。更高的传输速率要求更优化的信号完整性设计,更复杂的场景需求则呼唤更灵活的模块化架构。在这场技术演进的浪潮中,PCBA 或许会以我们现在难以想象的形态出现,但无论如何变化,其 “连接万物、驱动智能” 的核心使命,始终不会改变。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。