变压器是电力系统中实现电能转换与传输的核心设备,其基本功能是通过电磁感应原理改变交流电压等级,从而满足电能远距离传输、分配及终端使用的需求。在电力网络中,发电端输出电压通常为 10-25kV,经升压变压器提升至 110kV 及以上等级进行远距离传输,再由降压变压器逐级降至 380V/220V 供给工业与民用负荷。这种电压变换过程可大幅降低输电线路损耗,提高电能利用效率,是现代电力系统不可或缺的关键环节。

变压器的工作原理基于电磁感应定律与电磁力定律。其核心结构包含两个或多个相互绝缘的绕组,这些绕组绕制在共同的铁芯上,构成闭合磁路。当一次绕组接入交流电源时,交变电流在铁芯中产生交变磁通,该磁通同时穿过二次绕组,根据电磁感应原理,二次绕组中会感应出与磁通变化率成正比的电动势。一次、二次绕组的电压比等于两者的匝数比,即 U₁/U₂=N₁/N₂(忽略励磁电流时),这一关系是电压变换的理论基础。在能量传递过程中,变压器自身存在铜损(绕组电阻损耗)与铁损(铁芯磁滞及涡流损耗),这些损耗会转化为热量,影响设备运行效率与寿命。

铁芯作为变压器的磁路载体,其材料选择与结构设计直接影响磁导率与损耗特性。目前主流铁芯采用高导磁硅钢片叠制而成,硅钢片厚度通常为 0.23-0.3mm,表面涂覆绝缘涂层以减少涡流损耗。叠片方式分为交错叠接与直接叠接,前者可降低接缝处的磁阻,适用于大容量变压器;后者工艺简单,多用于小容量设备。对于超高压变压器,部分采用 amorphous alloy(非晶合金)材料,其铁损仅为硅钢片的 1/3-1/5,但磁导率对温度变化更敏感,需严格控制运行环境。

绕组是变压器的导电部件,承担着电流传输与电压变换的功能。按结构形式可分为层式与饼式两类:层式绕组由绝缘导线沿铁芯柱轴向连续绕制而成,工艺简单,适用于低压小容量变压器;饼式绕组由若干线饼串联组成,线饼间设置油道或气道用于散热,耐受短路电流能力强,广泛应用于高压大容量设备。导线材料通常选用电解铜,部分中小型变压器采用铝质导线以降低成本,但需增大截面积以补偿导电率差异。绕组绝缘系统采用纸 – 油复合绝缘或环氧树脂浇注绝缘,前者适用于油浸式变压器,后者多用于干式变压器,绝缘等级需与设备额定温度匹配(如 A 级 105℃、B 级 130℃)。

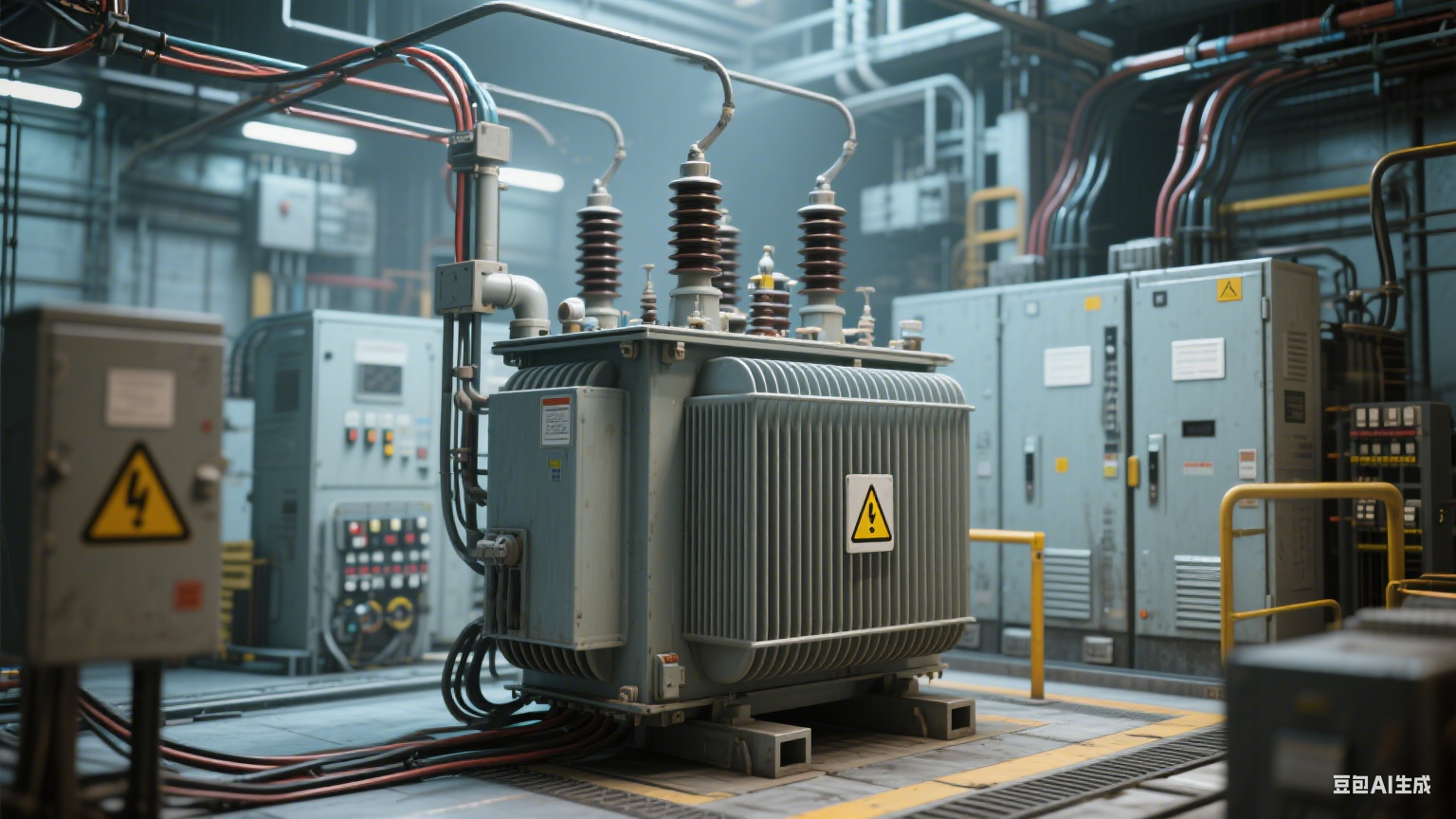

变压器按冷却方式可分为油浸式与干式两大类。油浸式变压器以矿物油或合成油作为绝缘与冷却介质,通过油的自然对流或强迫循环带走热量,冷却方式标记为 ONAN(油浸自冷)、ONAF(油浸风冷)、OFAF(强迫油循环风冷)等。其优点是散热性能好、绝缘强度高,适用于户外高压场合,但存在火灾风险,需远离易燃易爆区域。干式变压器采用空气或气体(如 SF₆)冷却,绕组由环氧树脂浇注或浸渍绝缘,具有防火、防潮、维护简便等特点,广泛应用于高层建筑、地铁、医院等对安全性要求高的场所。两类产品的使用寿命均与绝缘老化速度相关,油浸式约 20-30 年,干式约 15-20 年,实际寿命取决于运行温度与维护水平。

按用途划分,变压器可细分为多种专用类型。电力变压器是电网主设备,包括升压、降压及联络变压器,额定容量从数十 kVA 至数万 MVA 不等;配电变压器用于终端降压,将 10kV 电压降至 0.4kV,容量通常为 50-1600kVA;特种变压器则针对特定场景设计,如整流变压器(用于电化学工业)、电炉变压器(适应冲击负荷)、试验变压器(产生高电压)等。此外,还有用于新能源领域的光伏升压变压器、风电箱式变压器,其结构设计需适应高次谐波与频繁启停工况。

额定参数是衡量变压器性能的核心指标,主要包括:额定电压(一次侧 U₁N、二次侧 U₂N),指正常工作时的线电压有效值;额定电流(I₁N、I₂N),由额定容量与额定电压计算得出(Sₙ=√3UₙIₙ);额定容量 Sₙ,表征设备的功率承载能力,单位为 kVA 或 MVA;阻抗电压 Uₖ%,反映短路时的电压降特性,是系统短路电流计算的关键参数;联结组别,表示高、低压绕组的连接方式与相位关系,如 Dyn11、YNd11 等,直接影响变压器的并联运行条件。这些参数需在设备铭牌上明确标注,且应与系统设计参数匹配。

效率与损耗特性是变压器的重要技术经济指标。效率 η=(输出功率 / 输入功率)×100%,在额定负荷下,大型电力变压器效率可达 99% 以上,中小型配电变压器约为 95%-98%。损耗包括空载损耗与负载损耗:空载损耗(铁损)由铁芯磁化与涡流产生,与外加电压相关,运行中基本恒定;负载损耗(铜损)随负荷电流平方变化,与绕组电阻成正比。现代变压器设计通过优化铁芯材质与绕组结构,可显著降低损耗,如能效一级的配电变压器,其空载损耗较普通产品降低 30% 以上,负载损耗降低 15% 以上。

短路阻抗是变压器的关键性能参数,定义为二次侧短路时,一次侧施加电压使其电流达到额定值,此时施加电压与额定电压的百分比。该参数决定了变压器承受短路电流的能力,阻抗值越大,短路电流越小,但电压调整率越差。电力系统中,同一电压等级的变压器通常采用标准化阻抗值(如 110kV 变压器取 10.5%),以保证系统保护配合与电压稳定性。在变压器并联运行时,各台设备的短路阻抗偏差需控制在 ±10% 以内,否则会导致负荷分配不均。

绝缘水平直接关系到变压器的运行安全性,需满足雷电冲击与操作冲击耐受要求。对于 220kV 及以上变压器,全波雷电冲击耐受电压为 550-1050kV,1min 工频耐压为 200-395kV;10kV 变压器则分别为 75kV 与 35kV。绝缘试验包括绝缘电阻测试(采用 2500V 兆欧表,吸收比≥1.3)、介损测试(tanδ 在额定温度下≤0.005)、局部放电测试(在 1.73 倍相电压下,放电量≤100pC)等,这些试验需在出厂前与定期检修时严格执行。

变压器的运行维护需遵循规范化流程。日常巡视应检查油位、油温(顶层油温不应超过 85℃)、声音(应均匀无杂音)、渗漏情况及套管清洁度;定期试验包括油质分析(检测介损、水分、击穿电压)、绕组直流电阻测量(相间偏差≤2%)、变比测试(偏差≤±0.5%)等。油浸式变压器需每 3-5 年进行油质过滤或更换,干式变压器需每 2-3 年清洁一次绕组表面。当出现瓦斯保护动作、油温骤升、套管闪络等异常情况时,应立即停运检查,避免故障扩大。

故障诊断技术在变压器状态检修中发挥重要作用。油中溶解气体分析(DGA)是判断内部故障的有效手段,通过检测 H₂、CH₄、C₂H₂等气体含量及比值,可识别过热、放电等故障类型(如 C₂H₂含量超过 5μL/L 可能存在电弧放电);振动分析法通过监测绕组与铁芯的振动频谱,判断松动或变形情况;红外热像检测可发现局部过热缺陷,温度差超过 10K 时需重点关注。这些技术的应用可实现故障早期预警,提高设备运行可靠性。

未来变压器技术发展呈现三个方向:一是高电压大容量化,适应特高压电网建设需求,如 1000kV 变压器单台容量可达 1000MVA;二是智能化,通过内置传感器与物联网技术,实现状态参数实时监测、远程诊断与寿命预测;三是绿色化,推广非晶合金、植物绝缘油等环保材料,降低全生命周期能耗与环境影响。此外,基于新型拓扑结构的固态变压器(采用电力电子器件)正在研发中,其可实现电压快速调节与谐波抑制,或许会改变传统电力变换模式。这些技术创新如何与现有电网体系融合,又将对电力系统运行方式产生何种影响,值得持续关注。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。