汽车悬架系统是连接车身与车轮的弹性传力机构,通过弹性元件、减振器、导向机构等部件的协同作用,传递车轮与路面之间的力和力矩,抑制路面冲击,衰减车身振动,同时保证车轮按预定轨迹运动。其性能直接决定车辆的行驶平顺性、操控稳定性与乘坐舒适性,是汽车底盘技术的核心组成部分。悬架系统的工作本质是通过力学特性调节,实现 “路面冲击过滤” 与 “车身姿态控制” 的动态平衡 —— 既需降低颠簸路面对车身的影响,又要在转向、制动时保持车身稳定。从早期的钢板弹簧悬架到如今的空气悬架、电磁悬架,其技术演进贯穿汽车工业发展全程,相关性能参数如侧倾刚度、垂向刚度、减振阻尼已成为衡量车辆动态性能的重要指标。

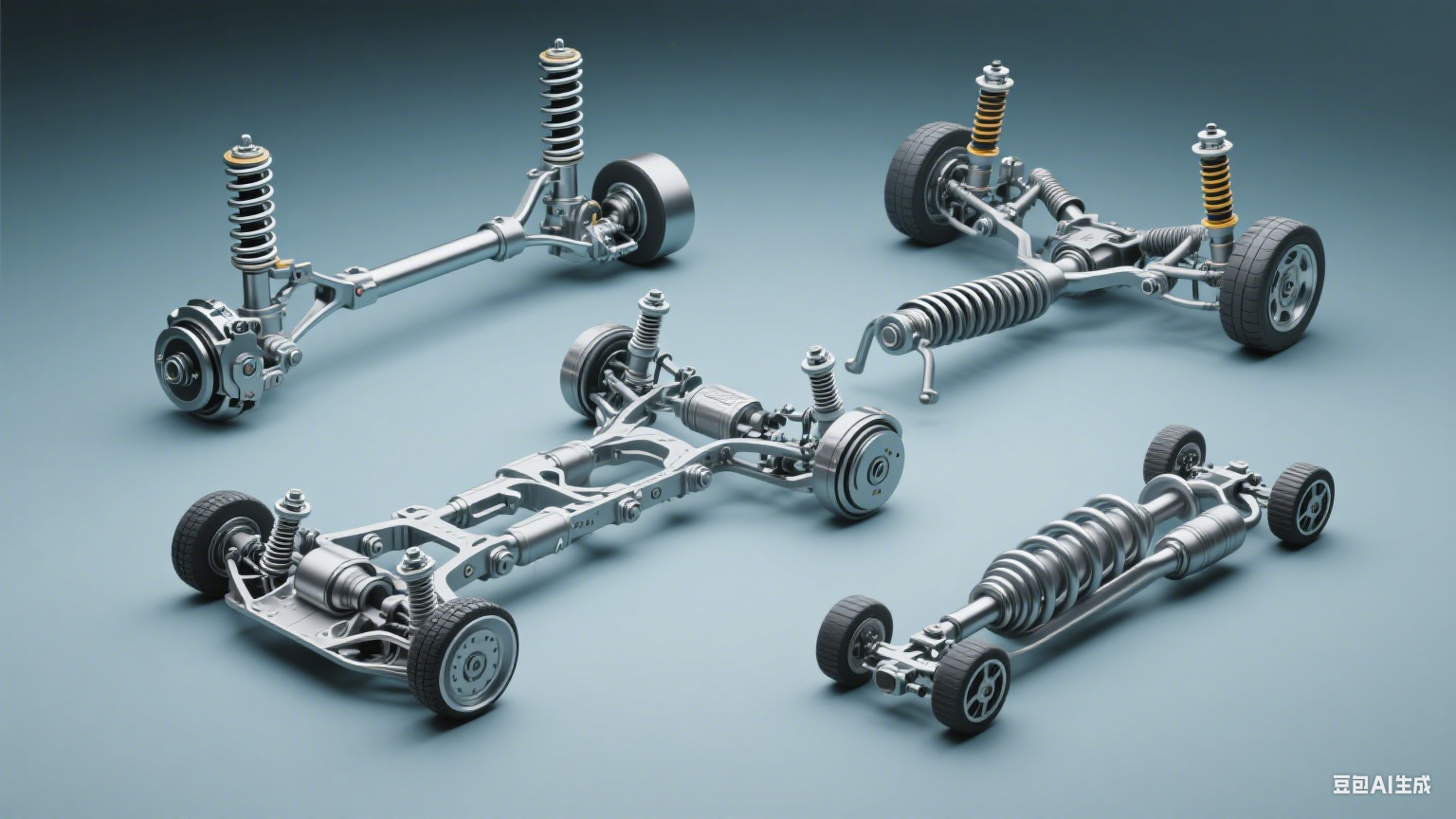

悬架系统的基本构成包括弹性元件、减振器、导向机构三大核心部件,部分系统还配备横向稳定杆、缓冲块等辅助元件。弹性元件(如螺旋弹簧、钢板弹簧、空气弹簧)承担支撑车身重量、缓和路面冲击的作用,其刚度特性决定悬架的承载能力与缓冲效果 —— 刚度越大,承载能力越强,但路面冲击传递越明显;刚度越小,舒适性越好,但车身姿态控制难度增加。减振器(液压减振器、气压减振器)通过阻尼力消耗振动能量,抑制弹性元件的往复振动,其阻尼特性需与弹性元件匹配,过大阻尼会导致冲击感强烈,过小阻尼则会使车身振动持续。导向机构(如控制臂、连杆)用于约束车轮运动轨迹,传递纵向力(驱动力、制动力)与侧向力,保证车轮在上下跳动时按设计轨迹运动,常见的多连杆式导向机构可通过多个控制臂的组合,实现车轮定位参数的精准控制。

不同类型的悬架系统在结构形式与性能表现上存在显著差异,适应不同车型的设计需求。麦弗逊式独立悬架由螺旋弹簧、减振器、A 型控制臂组成,结构简单、成本低、占用空间小,广泛应用于乘用车前悬架,但其侧倾刚度相对较低,对操控性有一定限制。多连杆式独立悬架通过 3-5 根控制臂连接车轮与车身,可独立控制车轮的外倾角、前束角等定位参数,在舒适性与操控性之间取得优异平衡,是中高端乘用车的主流选择,某款豪华轿车的五连杆前悬架通过精确的参数调校,实现了转向精准度与滤震效果的协同提升。钢板弹簧非独立悬架由多片钢板叠加而成,承载能力强、结构可靠,主要应用于商用车,但其舒适性较差,且左右车轮相互影响(一侧跳动会带动另一侧)。空气悬架以空气弹簧为弹性元件,通过调节空气压力改变弹簧刚度与车身高度,可根据路况、车速自动调整悬架特性 —— 高速行驶时降低车身高度、增加刚度以提升稳定性,低速通过复杂路面时升高车身、减小刚度以提升通过性与舒适性,目前已从高端车型向中高端车型普及。

悬架系统的性能指标体系涵盖行驶平顺性、操控稳定性、耐久性与通过性。行驶平顺性以车身振动加速度、加权加速度均方根值衡量,反映路面颠簸对乘员的影响,优秀的悬架系统可将高频振动衰减 80% 以上,使车内乘员几乎感受不到细微颠簸。操控稳定性通过侧倾梯度(车身侧倾角与侧向加速度的比值)、转向响应时间等参数评估,侧倾梯度越小,车身在转向时的倾斜越轻微,操控信心越足,运动型轿车的侧倾梯度通常控制在 2.5°/g 以内。耐久性要求悬架部件在长期交变载荷作用下不发生疲劳断裂、变形超标等故障,关键部件如控制臂的疲劳寿命需达到 10 万次以上循环加载。通过性则与悬架行程、最小离地间隙相关,悬架行程越大,车轮上下跳动的范围越广,越能适应凹凸不平的路面。

悬架系统的设计需解决多目标优化问题,在平顺性、操控性、舒适性等相互制约的性能之间找到平衡点。“鱼与熊掌不可兼得” 的矛盾在悬架设计中尤为突出:偏向舒适性的调校会降低悬架刚度与阻尼,导致车身侧倾、俯仰明显,影响操控;偏向操控性的调校则会增加刚度与阻尼,使路面冲击传递加剧,降低舒适性。工程师通过参数化建模与仿真分析,采用 “最优控制理论” 确定弹性元件刚度、减振器阻尼的匹配关系,某款运动型 SUV 采用 “前硬后软” 的非对称调校策略 —— 前悬架增加刚度以提升转向精准度,后悬架适当降低刚度以保证舒适性,实现了操控与舒适的协同提升。此外,悬架系统与轮胎、转向系统的匹配同样重要,低扁平比轮胎虽有利于操控,但会增加路面冲击传递,需悬架系统配合更柔和的调校以平衡舒适性。

电子控制技术的应用使悬架系统从被动调节迈向主动控制,性能实现质的飞跃。主动悬架系统通过传感器实时监测车身姿态、车速、路面状况等参数,由控制器计算最优悬架特性,再通过执行器(如电磁阀、电机)调节弹性元件刚度或减振器阻尼。连续可变阻尼悬架(如奔驰 ADS、宝马 EDC)可根据工况实时改变减振器阻尼,在 “舒适”“运动” 模式下呈现显著差异的悬架特性;空气弹簧主动悬架(如奥迪空气悬架)通过气泵调节弹簧内气压,实现车身高度与刚度的连续可调;更先进的电磁悬架(如凯迪拉克 MRC)利用磁流变液的特性,在电磁场作用下可在毫秒级时间内改变阻尼,响应速度比传统液压悬架快 5 倍以上,能快速抑制车身振动,在急转弯、紧急制动等工况下表现尤为出色。

新能源汽车的兴起对悬架系统提出了新的技术需求,主要体现在重量分布、振动特性与空间布局等方面。电池组的安装使整车重心降低且更靠近车底,有利于减小车身侧倾与俯仰,为悬架调校提供有利条件,但整车重量增加(比同级别燃油车重 10%-20%)要求悬架系统具备更高的承载能力,需通过加强弹性元件刚度、优化导向机构强度实现。电机驱动产生的高频振动与噪声传递路径不同于内燃机,悬架系统需通过增加隔振措施、优化阻尼特性,抑制高频振动向车身传递,某款纯电动轿车采用带液压衬套的控制臂,有效降低了电机振动引起的车内噪声。此外,新能源汽车对空间利用率要求更高,悬架系统需在保证性能的前提下压缩占用空间,多连杆悬架的紧凑化设计、麦弗逊悬架的优化升级成为技术研发重点。

汽车悬架系统的未来发展呈现 “智能化”“轻量化”“集成化” 趋势。智能化方面,预测性主动悬架将结合导航地图与环境感知数据,提前识别路面起伏、减速带等信息,在车辆到达前调整悬架状态,实现 “未卜先知” 的振动控制,特斯拉 Cybertruck 搭载的自适应空气悬架已具备根据导航信息提前调整车身高度的功能。轻量化方面,碳纤维复合材料、高强度铝合金在控制臂、弹簧等部件的应用逐步增加,某品牌的碳纤维悬架控制臂比钢制件减重 40%,同时刚度提升 25%。集成化方面,悬架系统与转向系统、制动系统的融合控制成为趋势,通过底盘域控制器实现多系统协同,在复杂路况下同时优化悬架特性、转向助力与制动力分配,提升车辆整体动态性能。

随着智能驾驶技术的发展与用户对行驶品质要求的提高,悬架系统将面临哪些新的技术挑战?如何在成本可控的前提下进一步提升主动悬架的响应速度与控制精度?悬架系统与自动驾驶系统的协同控制策略应如何设计?这些问题的探索需要力学、控制工程、材料科学等多学科的交叉创新,推动悬架系统从 “被动适应” 向 “主动塑造” 行驶体验转变,为未来智能出行提供更优的动态性能支撑。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。