汽车制动系统是通过强制阻碍车辆运动或运动趋势,实现减速、停车或驻车功能的机械、液压、电子集成系统。其性能直接关系到车辆行驶安全、操控精度与乘坐舒适性,是汽车底盘技术的核心组成部分。制动过程本质是将车辆动能通过摩擦、电磁等方式转化为热能或其他形式能量并消散的物理过程,其中摩擦制动因技术成熟、成本可控成为当前主流方案。从早期的鼓式制动到如今的盘式制动与电子辅助系统结合,汽车制动系统的发展历程体现了机械工程与电子控制技术的深度融合,其技术指标中的制动距离、热稳定性、响应速度已成为衡量车辆安全性能的关键参数。

制动系统的基本工作原理遵循能量守恒与帕斯卡定律。当驾驶员踩下制动踏板时,踏板力通过推杆传递至制动主缸,将机械能转化为液压能,使制动液在密闭管路中产生压力(通常为 10-15MPa)。液压能经制动管路传递至车轮处的制动轮缸,推动制动蹄或制动钳与制动鼓 / 制动盘接触,产生摩擦力矩。摩擦力矩通过车轮与地面的附着作用转化为地面制动力,最终实现车辆减速。这一过程中,制动踏板力与地面制动力的放大倍数(制动增益)由制动主缸与轮缸的面积比、制动蹄片尺寸等参数决定,普通乘用车的制动增益约为 15-20 倍,确保驾驶员以较小踏板力即可产生足够制动力。

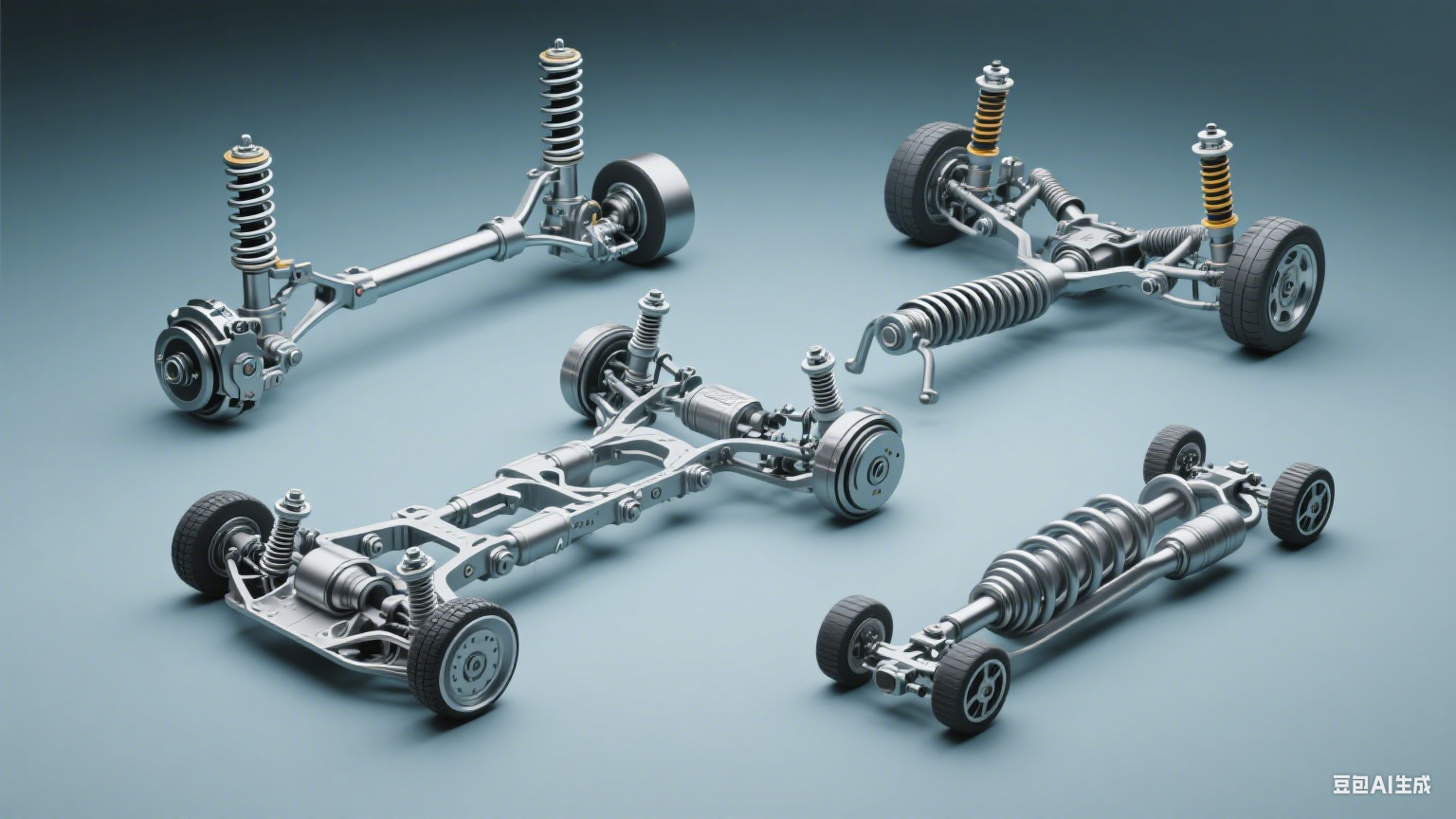

不同类型的制动系统在结构与性能上存在显著差异,适应不同车型的使用需求。鼓式制动由制动鼓、制动蹄、回位弹簧等部件组成,制动时制动蹄向外张开与制动鼓内表面摩擦,优点是制动力矩大、成本低,缺点是散热性能差、易产生热衰退,主要应用于商用车后轮或经济型乘用车后轮。盘式制动由制动盘、制动钳、制动片组成,通过制动钳活塞推动制动片夹紧制动盘产生摩擦,散热性能比鼓式制动提升 30% 以上,热衰退现象显著改善,已成为乘用车前轮的标配,部分高端车型采用四轮盘式制动。通风盘式、打孔盘式等特殊结构进一步增强散热能力,赛车使用的碳陶瓷制动盘可在 800℃以上高温下保持稳定性能,制动衰减率低于 5%。

电子制动辅助系统的出现使制动性能从机械控制迈向智能调控,显著提升了制动安全性与稳定性。防抱死制动系统(ABS)通过轮速传感器监测车轮转速,当检测到车轮即将抱死时,自动调节制动压力(每秒可达 10-15 次),使车轮保持边滚边滑状态(滑移率 15%-20%),避免侧滑或甩尾,缩短制动距离的同时保证转向能力。电子制动力分配(EBD)根据车辆负载、路面条件自动调整前后轮制动力比例,例如空载时减少后轮制动力,防止后轮先抱死。制动辅助系统(BAS)通过识别紧急制动动作(踏板速度快、行程大),自动增加制动压力,缩短制动响应时间,研究表明配备 BAS 的车辆在紧急制动时可减少约 20% 的制动距离。

制动系统的性能指标体系包括制动效能、制动效能恒定性与制动平顺性。制动效能以制动距离衡量,即车辆从制动开始到完全停止的行驶距离,GB 21670-2008 规定乘用车在初速度 100km/h 时的制动距离不得超过 40 米,主流车型实际性能可达 35 米以内。制动效能恒定性反映连续制动或长时间制动后的性能衰退程度,以热衰退率表示(衰退率 = 热态制动距离 / 冷态制动距离 – 1),优质制动系统的热衰退率可控制在 20% 以内。制动平顺性则关注制动过程的平稳性,避免产生冲击或抖动,通过优化制动管路刚度、制动片摩擦系数稳定性实现,豪华车型的制动踏板感调校更注重线性与一致性。

制动系统的技术发展面临摩擦材料性能提升、电子控制智能化、新能源汽车适配性等挑战。摩擦材料需要在高温(300-600℃)、高压环境下保持稳定的摩擦系数,传统石棉材料因环保问题被淘汰,目前主流的半金属材料、陶瓷材料各有优势:半金属材料制动力大但磨损快,陶瓷材料磨损小、噪声低但成本高。电子控制方面,线控制动系统(BBW)取消了传统制动管路的液压连接,通过电信号直接控制制动执行器,响应速度比传统液压系统提升 50% 以上,但需要解决断电失效保护问题,目前多采用 “电子控制 + 机械备份” 的冗余设计。

新能源汽车的制动系统需要兼顾制动效能与能量回收效率。 regenerative braking(再生制动)技术将电动机转为发电机,通过车轮反拖电机产生制动力,同时回收能量为电池充电,可减少 20%-30% 的能量消耗。再生制动与机械制动的协调控制是技术难点,需要根据车速、电池状态、踏板深度等参数动态分配制动力,低速时以再生制动为主,高速或紧急制动时以机械制动为主,特斯拉 Model 3 的制动能量回收效率可达 25%,显著提升续航里程。此外,新能源汽车的重量增加(比同级别燃油车重 10%-20%)要求制动系统具备更大制动力矩,通常通过增大制动盘直径、采用大活塞制动钳实现。

汽车制动系统的未来发展呈现 “线控化”“智能化”“集成化” 趋势。线控制动系统将逐步取代传统液压制动,成为智能驾驶的核心执行部件,博世 iBooster 线控制动系统已实现 0.15 秒的响应时间,支持 L2 及以上级别自动驾驶的制动需求。智能化方面,预测性制动系统结合导航与传感器数据,提前识别下坡、弯道、前车减速等场景,实现制动能量的最优分配与制动过程的提前介入,降低驾驶员操作强度。集成化制动系统将制动、转向、悬架等功能的控制融合,通过底盘域控制器实现多系统协同,提升车辆在极限工况下的稳定性,宝马 iX 的集成制动系统可根据路面附着系数实时调整制动力分布,在湿滑路面的制动距离比传统系统缩短 8%。

随着自动驾驶技术的成熟与新能源汽车的普及,制动系统将面临哪些新的技术需求?如何在提升制动性能的同时进一步提高能量回收效率?线控制动的安全性冗余设计与功能安全等级如何进一步提升?这些问题的探索不仅需要材料科学与控制工程的突破,更需要跨系统的协同创新,推动制动系统从 “被动安全保障” 向 “主动性能优化” 转变,为未来智能出行提供更可靠、更高效的技术支撑。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。