精益生产并非悬浮于理论手册的概念,而是渗透在工厂每一道工序中的实践哲学。它以消除浪费为核心,将每一份物料、每一分钟工时都转化为实实在在的价值,就像为生产系统梳理脉络的手术刀,精准剔除冗余,让效率自然流淌。这种生产模式的魅力,在于它从不对现状妥协,始终以 “尽善尽美” 为隐性标尺,在重复的作业流程中寻找优化的可能。

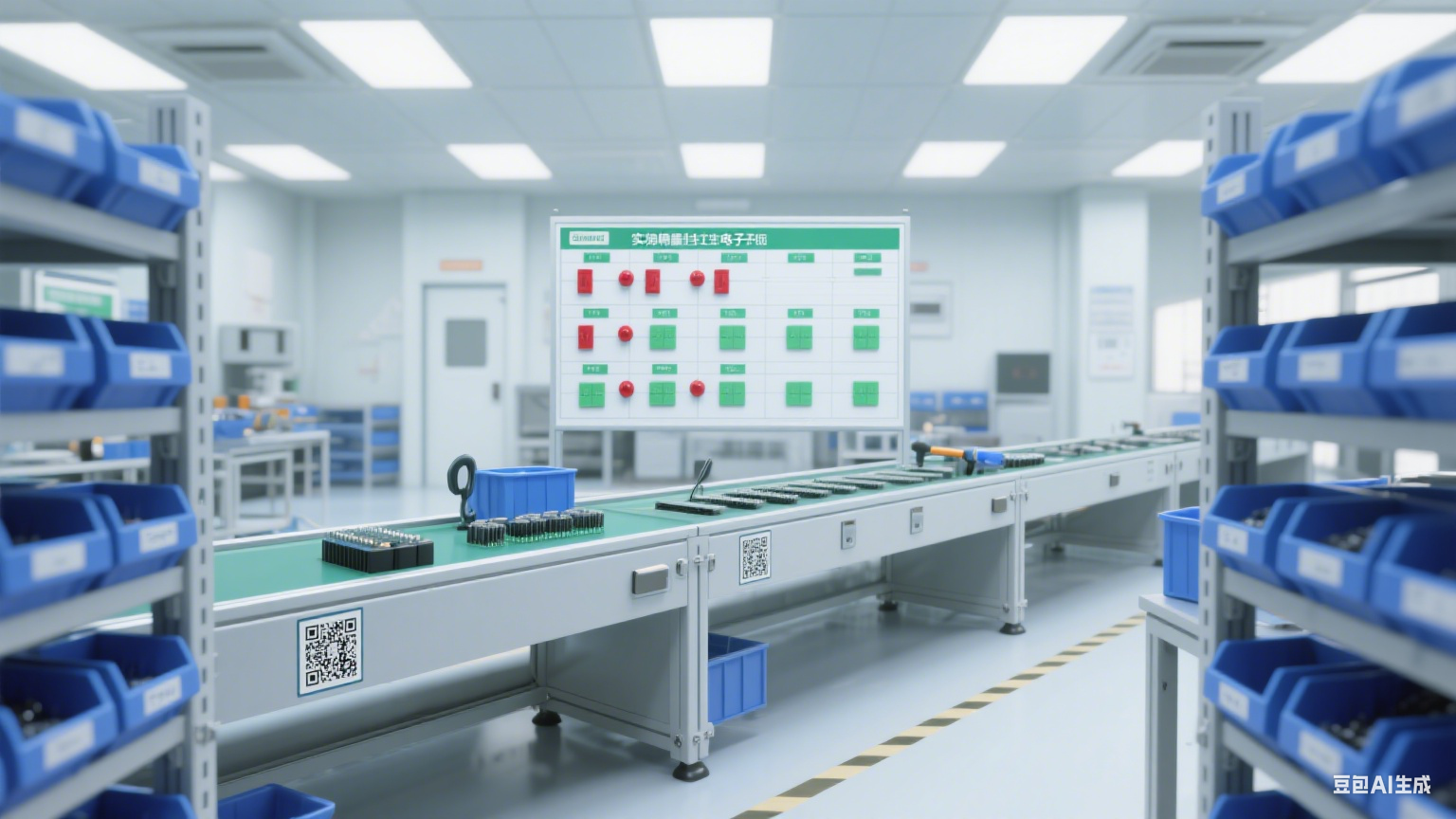

走进实施精益生产的电子元件车间,首先感受到的是秩序与精准的交融。流水线旁的物料架上,每种电阻、电容都按用量和频次划分区域,蓝色料盒外贴着清晰的二维码,扫码即可显示库存数量与补货临界点。操作工的工具车经过定制,扳手、螺丝刀等器具嵌入对应的凹槽,既避免了取用混乱,也能通过位置空缺快速发现遗漏。生产看板上,红色磁铁标记着待处理的异常工位,绿色磁铁则代表流程顺畅,整个车间的运行状态一目了然。

价值流图是精益生产的 “导航仪”,它用统一的符号将生产全流程可视化,如同为车间绘制了一幅精准的 “浪费地图”。在汽车零部件加工厂,价值流图清晰标注出从原材料入库到成品出库的每一个环节:原材料检验耗时 2 小时,属于必要流程;而半成品在仓库的滞留时间长达 12 小时,被明确标记为等待浪费。通过这样的图示化呈现,原本隐藏在工序间隙的低效问题变得直观可见,为后续的改善提供了明确方向。

5S 管理是精益生产落地的基础工程,它通过整理、整顿、清扫、清洁、素养五个维度的持续推进,为高效生产构建起有序的现场环境。在精密仪器组装车间,整理环节剔除了货架上积压三年的废旧配件,腾出的空间用于放置常用的检测工具;整顿阶段为每台设备制定了专属的定位标识,连扳手悬挂的角度都有明确标准;清扫工作不再是简单的扫地擦桌,而是延伸到设备内部的油污清理,延长了仪器的使用寿命。当这些行为内化为员工的自觉习惯,车间里 “找工具花半小时”“设备突然停机” 的现象便大幅减少,生产节奏随之变得平稳有序。

拉动式生产颠覆了传统的 “推式” 模式,以客户需求为起点反向驱动各环节的运作,就像为生产系统安装了精准的 “需求传感器”。在家具制造厂,过去按照生产计划大批量生产的沙发常常积压在仓库,而实施拉动式生产后,只有当销售端传来客户订单,下料车间才开始切割木材,缝纫车间同步准备面料。前道工序严格按照后道工序的领用需求进行生产,每个环节的产出量恰好匹配下一个环节的需求量,既避免了过量生产造成的库存浪费,也能快速响应客户的个性化定制需求。

标准化作业为精益生产提供了稳定的执行框架,它将最优的操作方法固化为可复制的流程规范,确保每一位员工的作业质量与效率保持一致。在食品加工车间,标准化作业指导书详细规定了每一步操作的细节:清洗蔬菜的水温需控制在 15-20℃,浸泡时间不得少于 3 分钟;搅拌面团时搅拌机的转速设定为每分钟 60 转,搅拌时长精确到秒。新员工通过学习指导书能快速上手,老员工则在规范的基础上探索更优方法,当新的改善成果得到验证后,又会融入新的标准,形成 “规范 – 改善 – 再规范” 的良性循环。

持续改善是精益生产的灵魂所在,它强调没有 “完美的流程”,只有 “不断优化的流程”,鼓励每一位员工成为问题的发现者和解决者。在机械加工车间,操作工发现钻床加工后的零件需要人工搬运到下一工序,既费力又耗时,便提出在钻床旁安装传送带的建议。经过团队讨论优化,传送带不仅缩短了搬运距离,还在中途增设了临时检测台,实现了加工与检测的同步进行,单道工序的效率提升了 20%。这种来自一线的微小改善看似不起眼,却如同涓涓细流汇聚成河,持续推动着生产系统的效率升级。

精益生产的价值不仅体现在效率提升上,更渗透在成本控制与质量保障的每一个细节中。在电子组装车间,通过优化贴片流程,每块电路板的元器件损耗率从 1.2% 降至 0.3%,每月节省物料成本近万元;在注塑车间,引入防错装置后,不合格品率从原来的 2.5% 降至 0.8%,减少了返工造成的材料与工时浪费。这些看得见的成果背后,是精益思想对 “每一分投入都要产生价值” 的执着追求,也是对 “浪费即成本” 理念的深刻践行。

在精益生产的实践场景中,人的作用始终处于核心位置。它并非一套冰冷的规章制度,而是通过激发员工的参与感与创造力,让效率改善成为一种集体自觉。车间的公告栏上,贴着员工提出的改善建议与实施效果,小到 “将工具架高度降低 10 厘米方便取用”,大到 “重构流水线布局减少搬运距离”,每一条被采纳的建议都会得到认可与奖励。这种全员参与的改善文化,让精益生产从管理层的推动,转变为员工自发的行动,也让生产系统拥有了自我进化的持续动力。

从物料的精准流转到工序的无缝衔接,从现场的整洁有序到员工的主动改善,精益生产用一套完整的实践逻辑,将生产过程中的浪费逐一剥离,让价值创造的过程更加纯粹高效。它不是一蹴而就的变革,而是需要长期坚持的管理哲学,在日复一日的实践中,将 “高效、低耗、优质” 的理念深植于企业的生产血脉之中,成为支撑企业持续发展的核心竞争力。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。