PCBA 打样是电子制造链条中连接设计方案与批量生产的核心环节,它通过制作少量样板验证电路设计的可行性、稳定性与可制造性,为后续量产规避风险、降低成本。对于电子工程师、产品研发团队乃至初创企业而言,高质量的 PCBA 打样是产品成功落地的先决条件,其结果直接影响产品迭代效率与市场竞争力。理解打样的核心逻辑、流程细节与选型技巧,能帮助从业者在研发周期中少走弯路,实现设计理念与实际生产的高效衔接。

PCBA 打样的核心价值体现在三个维度:设计验证、风险管控与成本优化。设计验证聚焦电路原理的正确性,通过样板测试检测原理图是否存在短路、断路、信号干扰等问题,确保核心功能符合设计预期;风险管控则针对生产环节,提前暴露贴片精度、焊接工艺、物料兼容性等潜在问题,避免量产阶段出现大规模返工;成本优化更为直观,少量样板的制造成本远低于批量生产的返工成本,尤其对于精密电子设备,一次成功的打样能节省数倍于打样费用的开支。

完整的 PCBA 打样流程包含八大关键步骤,每个环节的把控直接决定样板质量。第一步是文件准备,研发团队需提供 Gerber 文件、BOM 清单、坐标文件等核心资料,其中 Gerber 文件需明确焊盘尺寸、走线宽度、过孔参数等细节,BOM 清单需标注物料型号、规格、封装及供应商信息,避免因文件疏漏导致打样偏差。第二步为文件审核,打样厂家的工程师会通过专业软件校验文件的完整性与合理性,例如检查是否存在短路隐患、走线是否符合电流承载要求、封装是否与物料匹配等,若发现问题会及时与客户沟通修改。

物料采购是 PCBA 打样的基础环节,直接影响样板的性能与交付周期。打样厂家通常分为 “有料打样” 和 “无料打样” 两种模式:前者适合客户已自备核心物料的场景,厂家仅负责采购辅助元器件;后者则由厂家全权负责物料采购,需客户明确物料的质量等级(如工业级、消费级、军工级)及供货周期要求。采购过程中,厂家会优先选择正规渠道的物料,避免使用翻新料或仿冒料,同时针对稀缺物料提前与供应商协调,确保采购时效。值得注意的是,物料封装的一致性至关重要,即使同一型号的物料,不同厂家的封装尺寸可能存在差异,需提前确认封装参数与 PCB 设计匹配。

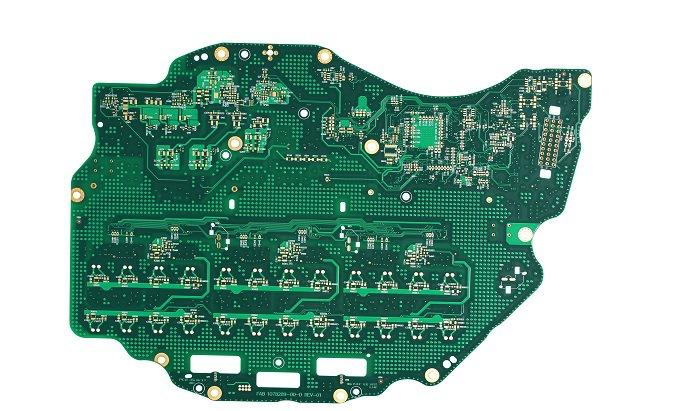

PCB 制作与元器件贴装是 PCBA 打样的核心生产环节,工艺精度直接决定样板的可靠性。PCB 制作需根据设计要求选择基板材质(如 FR-4、铝基板、柔性基板)、层数(单面板、双面板、多层板)及厚度,其中基板材质影响散热性能与绝缘性,层数决定电路集成度,厚度则与产品装配空间相关。制作过程涵盖开料、钻孔、沉铜、线路制作、阻焊、丝印、成型等工序,例如钻孔精度需控制在 ±0.05mm 以内,线路制作需保证走线光滑无毛刺,阻焊层需均匀覆盖避免露铜。元器件贴装则依赖 SMT(表面贴装技术)设备,通过钢网印刷焊锡膏,再由贴片机精准将元器件贴装到 PCB 焊盘上,贴装精度可达 ±0.02mm,能满足微型元器件(如 01005 封装)的贴装需求。

焊接与测试是验证 PCBA 样板性能的关键步骤。焊接工艺分为回流焊与波峰焊,前者适用于表面贴装元器件,通过高温热风使焊锡膏融化实现焊接;后者多用于直插式元器件,通过熔融焊锡波完成焊接。焊接后需进行外观检测,检查是否存在虚焊、假焊、连锡、漏焊等问题,通常采用 AOI(自动光学检测)设备进行初步筛查,再通过人工复检确认。电气性能测试是核心环节,包括通断测试、绝缘电阻测试、耐压测试、功能测试等:通断测试验证电路是否存在开路或短路;绝缘电阻测试确保不同电路层之间的绝缘性能达标;耐压测试检测电路在额定电压下的稳定性;功能测试则模拟实际使用场景,检测样板的各项功能是否正常运行,例如对于电源板需测试输出电压、电流的稳定性,对于控制板需测试信号响应速度与准确性。

PCBA 打样的选型与成本控制是从业者关注的重点问题。打样厂家的选择需综合考量技术实力、交付周期、服务质量与价格水平:技术实力可通过厂家的设备配置(如贴片机型号、检测设备种类)、工程师资质与过往案例判断;交付周期通常与打样难度相关,常规双面板打样周期约 3-5 天,多层板或精密样板则需 7-10 天,需根据项目进度合理规划;服务质量体现在厂家的沟通效率与问题解决能力,优质厂家会在打样过程中主动反馈进度,针对问题提供专业解决方案。成本控制方面,可通过优化设计(如减少不必要的层数、选择常规封装物料)、合理选择打样数量(通常 5-20 片为宜)、集中采购物料等方式降低费用,同时需避免因过度追求低价而选择资质不足的厂家,导致样板质量不达标反而增加成本。

不同行业的 PCBA 打样需求存在显著差异,需针对性制定打样方案。消费电子领域(如智能手机、智能穿戴设备)对样板的小型化、轻量化要求较高,打样需侧重高密度布线与微型元器件的贴装精度;工业控制领域(如 PLC、传感器)注重样板的稳定性与抗干扰能力,打样需强化电源滤波设计与绝缘性能测试;医疗电子领域(如监护仪、诊断设备)对安全性与可靠性要求严苛,打样需采用医疗级物料,同时通过生物相容性与电磁兼容测试;汽车电子领域(如车载导航、ECU)则需考虑高低温、振动等恶劣环境的影响,打样需进行环境适应性测试。明确行业特性与具体需求,才能确保打样结果贴合实际应用场景。

PCBA 打样常见的问题多集中在设计、物料与工艺三个层面,提前规避这些问题能显著提升打样成功率。设计层面,常见的走线宽度不足会导致电流承载能力不够,过孔数量过少会影响散热效率,封装与物料不匹配则会导致无法贴装;物料层面,物料型号标注错误、封装尺寸偏差、物料质量不合格均会影响样板性能;工艺层面,焊锡膏量过多易出现连锡,贴装偏移会导致虚焊,焊接温度不当会损坏元器件。解决这些问题需要研发团队与打样厂家密切配合,在文件准备阶段反复校验设计参数,物料采购阶段严格确认物料信息,生产过程中实时沟通工艺细节。

PCBA 打样作为电子产品研发的 “试金石”,其质量与效率直接关系到产品的上市节奏与市场口碑。从文件准备到样板测试,每个环节的精细化操作都是确保打样成功的关键,而研发团队与打样厂家的高效协作则能进一步优化打样流程。随着电子技术向高密度、微型化、高可靠性方向发展,PCBA 打样也面临着更高的工艺要求与时间挑战,如何在保证质量的前提下缩短打样周期、控制成本,将成为从业者需要持续探索的课题。

PCBA 打样常见问答

- Q:PCBA 打样需要提供哪些核心文件?

A:需提供三大核心文件:Gerber 文件(包含 PCB 的线路、阻焊、丝印等图层信息)、BOM 清单(标注物料型号、规格、封装、数量及供应商)、坐标文件(明确元器件在 PCB 上的贴装位置与角度),部分复杂项目还需提供原理图与装配图。

- Q:PCBA 打样的交付周期通常是多久?

A:交付周期受样板难度、层数、数量及厂家产能影响,常规双面板(5-10 片)打样周期约 3-5 天;4-8 层多层板约 5-7 天;含精密元器件(如 BGA、01005 封装)或特殊工艺(如阻抗控制、沉金)的样板,周期可能延长至 7-12 天。

- Q:如何判断 PCBA 样板的焊接质量是否合格?

A:可从外观与性能两方面判断:外观上,焊锡需饱满光亮、无虚焊(焊盘与引脚无明显缝隙)、无连锡(相邻焊盘无焊锡连接)、无漏焊(元器件引脚均已焊接);性能上,通过通断测试确保电路通畅,功能测试验证核心性能正常,绝缘测试保证无漏电隐患。

- Q:PCBA 打样中,BOM 清单常见错误有哪些?

A:常见错误包括:物料型号标注不全(如缺少规格参数、封装信息)、物料与封装不匹配(如将 0805 封装电阻标注为 0603)、供应商信息错误导致采购偏差、物料数量与实际需求不符,这些错误可能导致物料无法使用或样板功能异常。

- Q:不同基板材质的 PCB 在打样时如何选择?

A:FR-4 基板为通用选择,适用于多数消费电子、办公设备,性价比高;铝基板具有优异散热性,适合电源模块、LED 驱动等发热量大的产品;柔性基板可弯曲折叠,适用于智能穿戴、医疗器械等需异形装配的场景;高频基板(如 PTFE)则用于通信设备等对信号传输要求高的项目。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。