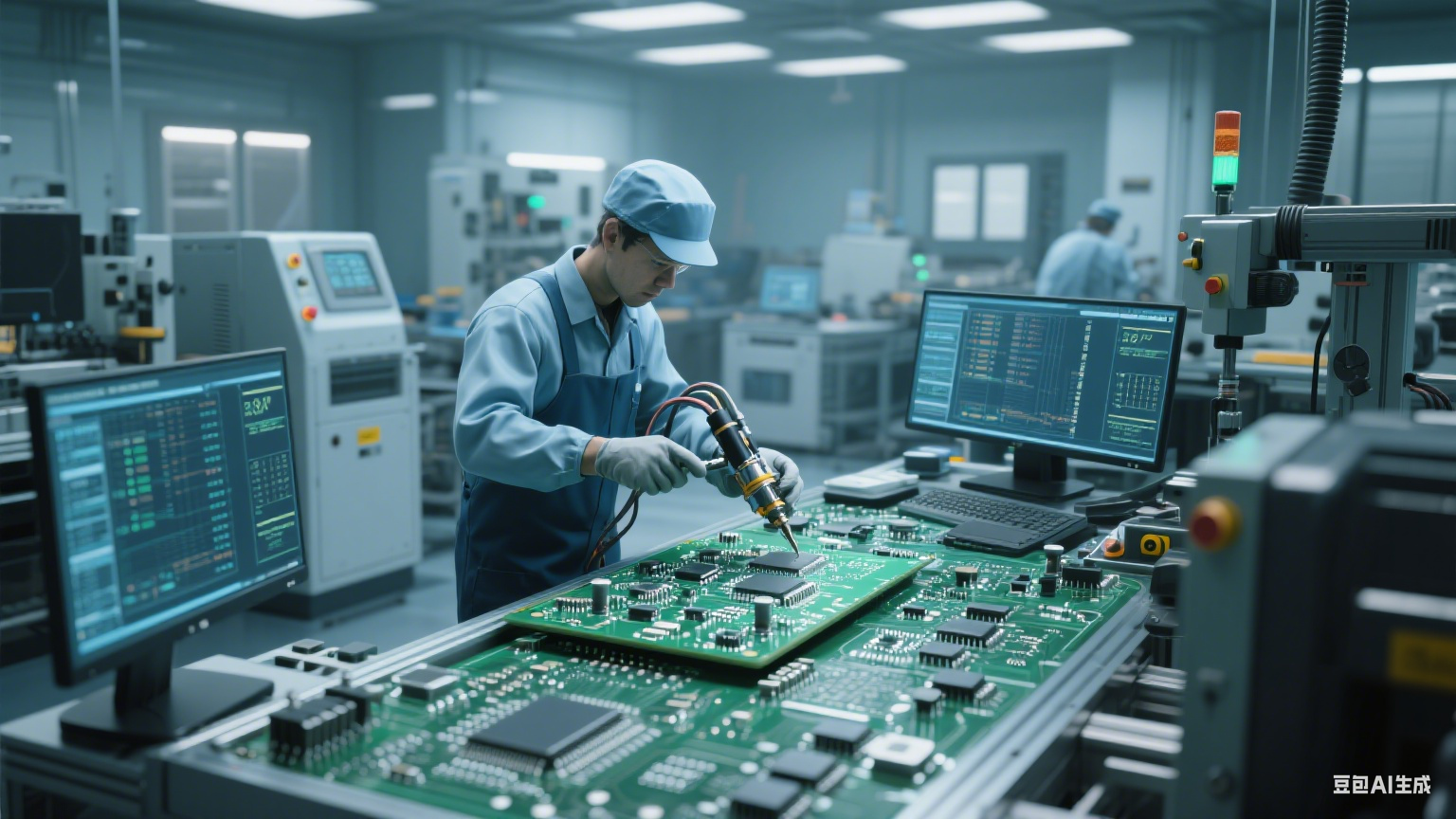

PCBA 加工厂是电子制造产业链中的核心枢纽,专门负责将印制电路板(PCB)、电子元器件与各类辅料进行精准组装,最终形成具备完整电气功能的印制电路板组件(PCBA)。这类工厂的存在,为智能手机、工业控制器、医疗设备等几乎所有电子终端产品提供了不可或缺的核心硬件支撑,其工艺精度与质量控制直接决定了下游产品的稳定性与使用寿命。

PCBA 加工并非简单的元器件焊接,而是一套涵盖设计审核、物料准备、组装焊接、检测测试等多环节的精密制造体系。每个环节都需要专业设备与技术人员的协同配合,任何一个细节的疏漏都可能导致整批产品失效。从电阻电容等微小被动元件到芯片等核心主动元件,从贴片焊接的微米级定位到波峰焊接的温度曲线控制,加工厂需要在复杂的流程中实现对 “精度” 与 “效率” 的双重把控。

设计审核是 PCBA 加工的前置关键环节,直接影响后续生产的顺畅度。加工厂的工程技术团队会对客户提供的 PCB 设计文件与 BOM 清单(物料清单)进行全面核查。重点关注焊盘尺寸是否匹配元器件封装、走线布局是否符合焊接工艺要求、散热设计是否满足大功率元件需求等问题。例如,若某个芯片的焊盘间距设计过小,可能导致回流焊时出现桥连短路;若电源走线线径不足,则会引发设备运行时的发热故障。通过设计审核提前规避这些问题,能有效降低生产损耗与返工率。

物料准备环节考验着加工厂的供应链管理与物料检验能力。根据审核通过的 BOM 清单,采购部门需从合格供应商处调取各类元器件,这些元器件涵盖被动元件(电阻、电容、电感)、主动元件(芯片、晶体管)、连接器、结构件等上百个品类。物料到厂后,质检人员会利用专业设备进行严格检验:用万用表检测电阻电容的标称值与实际值偏差,用 X 射线荧光光谱仪筛查 RoHS 合规性,用显微镜观察芯片引脚是否存在氧化或变形。对于批次数量较大的物料,还会采用抽样检测的方式验证稳定性,确保所有物料符合生产标准。

表面贴装技术(SMT)是当前 PCBA 加工的主流组装工艺,适用于绝大多数小型元器件的焊接。该工艺的核心设备包括锡膏印刷机、贴片机、回流焊炉与 AOI 检测设备。首先,锡膏印刷机通过钢网将精确剂量的锡膏涂抹在 PCB 板的焊盘上,钢网的开孔尺寸与形状需与焊盘完全匹配,以保证锡膏量的一致性。随后,贴片机凭借高速运动的机械臂与视觉定位系统,将编带或托盘包装的元器件精准放置在涂有锡膏的焊盘上,其定位精度可达到 ±0.02 毫米,每小时能完成数万次贴装动作。完成贴装的 PCB 板会进入回流焊炉,炉内按照预设的温度曲线逐步升温、保温、降温,使锡膏熔化后再凝固,实现元器件与 PCB 板的牢固结合。最后,AOI(自动光学检测)设备通过高清相机拍摄 PCB 板图像,与标准图像进行对比,自动识别漏贴、错贴、虚焊等缺陷。

对于插装式元器件(如连接器、电解电容),则需要采用波峰焊接工艺进行处理。经过 SMT 工艺的 PCB 板会先通过插件工位,由人工或自动插件机将插装元件的引脚穿过 PCB 板上的通孔。随后,PCB 板进入波峰焊炉,炉内的熔融锡液形成特定形状的波峰,当 PCB 板底部接触波峰时,锡液浸润焊盘与引脚,完成焊接。为防止焊接过程中高温对已贴装的 SMT 元器件造成损伤,通常会在这些元器件表面覆盖耐高温的保护胶带。波峰焊接后,还需人工修剪过长的引脚,并通过 ICT(在线测试)设备检测焊接点的电气连通性。

组装完成后的 PCBA 还需经过多道检测工序的 “考验”,才能判定为合格产品。除了 SMT 环节的 AOI 检测与波峰焊后的 ICT 检测,终检阶段还会进行 FCT(功能测试)。FCT 测试需要搭建模拟产品实际工作环境的测试平台,将 PCBA 接入电源、信号源与负载,通过上位机软件控制 PCBA 运行预设程序,检测其各项功能指标是否达标。例如,对于路由器的 PCBA,需测试其无线信号强度、数据传输速率与稳定性;对于医疗监护仪的 PCBA,则要核查心率、血氧等参数的检测精度。部分高要求的产品还会进行环境测试,如高温高湿试验、振动冲击试验,以验证 PCBA 在极端环境下的可靠性。

质量管控体系贯穿 PCBA 加工的全过程,是加工厂生存与发展的核心竞争力。正规的 PCBA 加工厂通常会建立 ISO9001 质量管理体系与 IPC-A-610 电子组件可接受性标准,从制度层面规范生产流程。在实际操作中,每个生产环节都设有质量控制点,操作人员需填写详细的生产记录,包括物料批次、设备参数、检测结果等信息,实现产品质量的可追溯性。一旦发现质量问题,技术团队会立即启动根源分析流程,通过鱼骨图、5Why 等方法排查问题原因,制定纠正与预防措施,避免同类问题重复发生。例如,若 AOI 检测发现某批次产品出现大量虚焊,技术人员会首先检查回流焊炉的温度曲线,再核查锡膏的粘度与保质期,最终确定问题根源并进行调整。

不同行业对 PCBA 的加工要求存在显著差异,这也促使加工厂形成了专业化的服务能力。消费电子领域的 PCBA 通常追求高性价比与快速量产,加工厂需具备高效的生产线与灵活的订单响应能力,以适应消费电子产品更新迭代快的特点。工业控制领域的 PCBA 则更注重稳定性与抗干扰性,加工过程中需采用耐高低温的元器件,焊接工艺也要满足工业级的可靠性标准。医疗设备领域的 PCBA 对安全性与精度要求最为严苛,不仅所有物料需通过医疗级认证,加工过程还需符合 GMP(药品生产质量管理规范)相关要求,每批次产品都需保留完整的质量档案,以备监管部门核查。

设备维护与技术人员培养是保障 PCBA 加工质量的两大支柱。SMT 贴片机、回流焊炉等核心设备的精度直接影响加工效果,因此加工厂会建立完善的设备维护体系:每日开机前进行精度校准与状态检查,定期对机械部件进行润滑与更换,每年邀请设备厂商进行全面保养与升级。技术人员则需要具备扎实的专业知识与丰富的实践经验,不仅要熟悉各类设备的操作与调试,还要能快速解决生产中出现的技术难题。许多加工厂会定期组织内部培训与外部交流,让技术人员及时掌握新的元器件特性与工艺技术,确保生产技术水平与行业标准同步。

成本控制是 PCBA 加工厂在市场竞争中不可忽视的因素,但需建立在保证质量的基础上。加工厂通常会通过优化生产流程来提高效率,例如采用柔性生产线适应多品种小批量订单,减少设备换型时间;通过集中采购降低物料成本,同时与核心供应商建立长期合作关系,保障物料供应的稳定性与价格优势。此外,合理控制生产损耗也能有效降低成本,通过设计审核、物料检验、过程检测等环节减少废品率,将生产损耗控制在 3% 以内的行业优秀水平。

PCBA 加工厂的车间环境对加工质量有着直接影响。由于电子元器件对灰尘、湿度、静电等因素敏感,车间需采用防静电地面与防静电工作台,操作人员需穿戴防静电服、防静电手环。车间内的温湿度需严格控制,通常温度保持在 22±3℃,相对湿度维持在 45%~65%,以避免锡膏吸潮导致的焊接缺陷,同时保证设备的稳定运行。部分高精度加工车间还会配备空气净化系统,将空气中的颗粒物浓度控制在较低水平,防止灰尘附着在 PCB 板表面影响焊接质量。

在交付环节,加工厂需根据客户需求提供合适的包装与物流方案。PCBA 产品通常采用防静电包装袋单独包装,再放入带有缓冲材料的纸箱中,以防止运输过程中的静电损伤与物理碰撞。对于远距离运输或高价值产品,还会采用防震木箱包装,并购买运输保险。交付时需随货提供质量检验报告、物料批次证明等相关文件,确保客户能够清晰了解产品的质量状况。部分客户还会要求进行出厂前的最终检验,加工厂需配合客户完成检验流程,直至客户确认合格后方可完成交付。

综上所述,PCBA 加工厂是一个集技术、设备、管理于一体的精密制造场所,其每一个生产环节都凝聚着专业与严谨。从设计审核到物料检验,从 SMT 贴装到波峰焊接,从多道检测到最终交付,每个步骤都不可或缺。正是这些环节的紧密配合与严格把控,才使得 PCBA 产品能够满足不同行业的应用需求,成为电子设备正常运行的 “骨骼” 与 “神经中枢”。在电子制造业持续发展的背景下,PCBA 加工厂将继续以其专业能力支撑着各类电子产品的创新与落地,成为产业链中不可或缺的重要力量。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。