仓储,这个支撑商品流转的核心枢纽,正经历着一场静悄悄的变革。曾经依赖人工分拣、叉车搬运、账本记录的传统模式,如今已被机械臂的精准抓取、AGV 机器人的灵活穿梭和数据系统的实时监控逐步替代。仓储自动化不再是科幻电影里的场景,而是渗透到电商、制造、生鲜等多个领域的现实生产力,它以技术为笔,重新勾勒出物流行业的效率边界。

自动化技术与仓储场景的深度融合,正在改写行业的运行逻辑。从商品入库时的自动扫码识别,到存储环节的立体货架智能调度,再到出库时的路径优化与快速分拣,每个环节都涌动着技术创新的力量。这种变革不仅让仓库空间利用率提升数倍,更将人工操作的误差率降至近乎为零,为企业节省了大量人力成本与时间成本。

电商行业的爆发式增长,成为仓储自动化技术落地的重要推手。每年电商大促期间,海量订单如同潮水般涌向仓库,传统人工仓储早已难以应对这种瞬时峰值压力。自动化仓储系统却能展现出强大的抗压能力:智能分拣线每小时可处理数千件包裹,是人工效率的十倍以上;AGV 机器人 24 小时不间断作业,无需休息也不会出现疲劳导致的失误;WMS(仓储管理系统)能精准追踪每一件商品的位置、状态与流转信息,让订单处理全程可视可控。某头部电商的智能仓库里,从用户下单到商品出库,整个流程最快仅需 15 分钟,这背后正是自动化技术的硬核支撑。

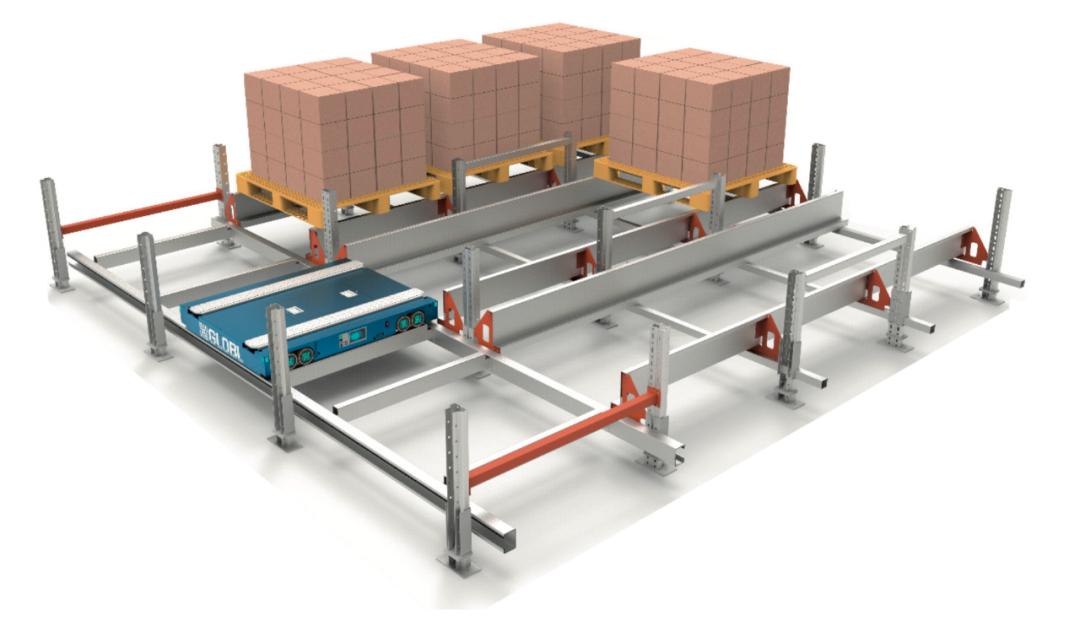

制造业的精益化生产需求,同样催生了仓储自动化的深度应用。在汽车制造车间的零部件仓库中,立体货架直插云霄,高达数十米的堆垛机如同 “空中搬运工”,沿着轨道精准穿梭,将发动机、变速箱等关键零部件快速送达生产线旁。这种 “货到人” 的自动化模式,不仅节省了 90% 以上的仓库占地面积,更让零部件的配送时间从原来的几小时缩短至几分钟,完美匹配了生产线的节拍要求。对于电子制造企业而言,微小的元器件存储精度要求极高,自动化料架搭配视觉识别系统,能实现元器件的精准取放与库存自动盘点,彻底杜绝了人工操作可能带来的损耗与误差。

生鲜行业的特殊性,对仓储自动化提出了更高的技术要求。生鲜商品保质期短、易腐烂,对存储温度、湿度等环境参数有着严苛标准,且分拣时需要轻拿轻放。智能生鲜仓库里,自动化系统展现出极强的适配性:低温 AGV 机器人在零下 20 摄氏度的冷冻库中自如作业,不受恶劣环境影响;带有重量感应与视觉识别功能的分拣机器人,能根据商品大小、成熟度进行分级分拣,同时避免挤压损伤;温湿度传感器与自动调控系统联动,让每个货架区域的环境参数始终保持在最佳范围。通过自动化仓储,生鲜商品的损耗率可降低 15% 以上,保质期也能延长 3-5 天,为消费者带来更新鲜的食材体验。

仓储自动化的发展,离不开多项技术的协同发力。物联网技术让仓库中的每一件商品、每一台设备都拥有了 “数字身份”,通过射频识别(RFID)、传感器等设备,实现信息的实时采集与传输;人工智能算法如同仓库的 “智慧大脑”,不断优化存储布局、分拣路径与订单处理逻辑,让系统运行效率持续提升;大数据技术则对仓库运营数据进行深度分析,为企业的库存管理、采购计划提供精准决策支持。这些技术的融合应用,让仓储自动化从单一的设备自动化,升级为覆盖 “感知 – 决策 – 执行” 全流程的系统自动化。

不过,仓储自动化并非一蹴而就的改造工程,其落地过程中仍面临诸多现实挑战。对于中小企业而言,高昂的设备采购、系统搭建与后期维护成本,成为横亘在前的主要障碍;部分特殊品类商品,如超大件、超重件或易碎品,目前的自动化设备仍难以实现完美适配;老旧仓库的空间结构、地面承重等条件限制,也让自动化改造的难度大幅增加。但这些挑战并未阻挡技术前进的步伐,随着技术迭代与规模化应用,自动化设备成本正逐步下降,针对特殊场景的定制化解决方案也不断涌现,越来越多企业开始享受到自动化带来的红利。

技术的浪潮滚滚向前,仓储自动化的未来更值得期待。随着 5G 技术的全面普及,设备间的通信延迟将进一步降低,让大规模设备协同作业更加顺畅;柔性自动化设备的研发与应用,将让仓库能更好地适应多品类、小批量的商品存储需求;数字孪生技术则能构建与物理仓库完全同步的虚拟仓库,实现运营状态的提前预判与问题的模拟解决。这场发生在仓库里的 “无声革命”,不仅正在重塑物流行业的格局,更在为商品流通效率的提升注入源源不断的动力,而它的故事,才刚刚翻开精彩的篇章。

仓储自动化常见问答

- 问:中小型企业是否适合引入仓储自动化系统?

答:中小型企业是否引入需结合自身需求与成本预算综合判断。若订单量稳定增长、人工成本持续上升,或商品存储分拣难度较高,可优先选择模块化的自动化设备(如小型 AGV、自动分拣机)逐步改造;若规模较小、商品品类简单,则可先通过 WMS 等管理系统实现数字化升级,为后续自动化改造奠定基础。

- 问:自动化仓库的后期维护成本高吗?需要专业人员操作吗?

答:自动化仓库的维护成本主要包括设备保养、系统升级与故障维修,初期投入后,年度维护成本通常占设备总价值的 5%-10%。操作层面,现代自动化系统界面简洁直观,普通员工经 1-2 周培训即可完成日常操作;但核心的系统运维与设备检修仍需专业技术人员负责,企业可选择自主培养或与设备供应商签订运维服务协议。

- 问:自动化仓储系统的灵活性如何?能适应商品品类的频繁变化吗?

答:不同类型的自动化系统灵活性存在差异。传统的固定轨道 AGV、自动化分拣线等设备,适配品类范围较窄;而柔性 AGV、机器人分拣系统等新型设备,通过更换末端执行器、调整算法参数,可快速适配不同大小、形状的商品。企业在选型时,应优先考虑柔性化程度高的设备,以应对商品品类的变化。

- 问:智能仓储系统的数据安全有保障吗?如何防止信息泄露?

答:正规的智能仓储系统会通过多重技术手段保障数据安全,包括数据加密传输、权限分级管理、操作日志实时记录等。企业在引入系统时,需选择具备资质的供应商,明确数据安全责任条款;同时内部应建立严格的数据管理制度,定期进行系统安全检测与漏洞修复,双重防护确保信息安全。

- 问:仓储自动化能完全替代人工吗?未来仓库里还需要工人吗?

答:目前仓储自动化更多是 “人机协同” 而非完全替代人工。自动化设备主要负责重复性高、劳动强度大、环境恶劣的工作,而商品抽检、异常订单处理、系统运维等工作仍需人工完成。未来仓库中,工人的角色将从 “操作者” 转变为 “监控者”“管理者”,对专业技能的要求更高,而非完全消失。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。