SMT 贴片技术像一位无声的工匠,在电子设备的方寸之间勾勒出精密的脉络。那些嵌入手机、电脑、智能手表内部的微小元件,正是通过这项技术实现了与电路板的完美融合。当我们指尖划过光滑的电子屏幕时,很少有人意识到,背后是千万个贴片元件在以毫米级的精度协同工作。

这项技术的核心在于将表面贴装元件精准固定到印制电路板表面。与传统插装工艺不同,SMT 贴片省去了在电路板上开凿通孔的步骤,直接通过焊膏的热熔作用完成元件与基板的连接。这种改变看似细微,却像推倒了多米诺骨牌,引发了电子制造业的连锁变革 —— 元件体积缩小一半以上,电路信号传输速度提升近三成,设备功耗降低的同时稳定性显著增强。

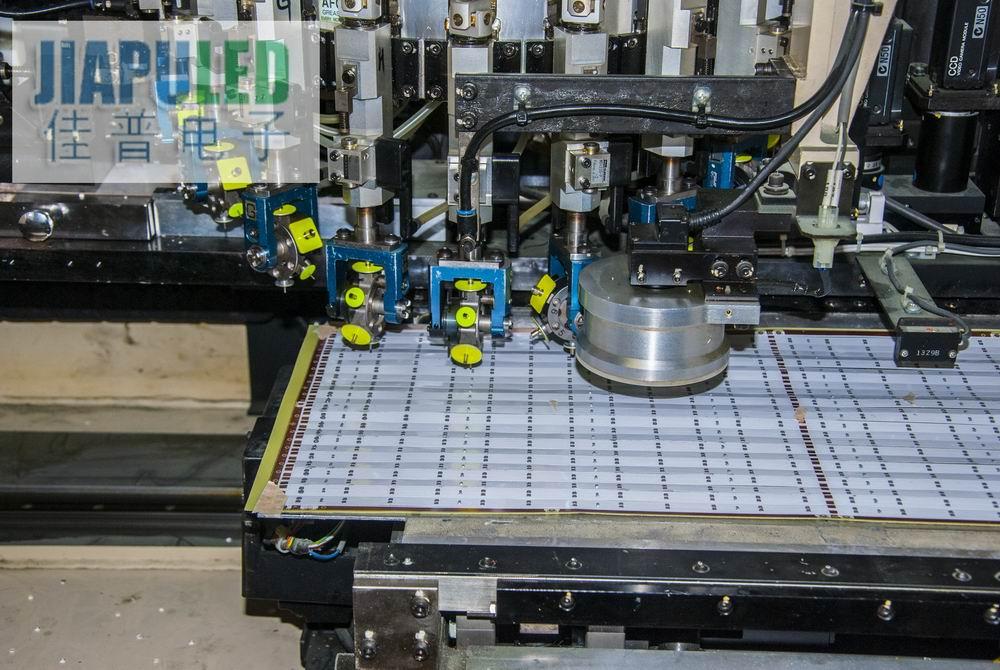

贴片车间里,自动化设备正在上演精密的 “舞蹈”。送料器如同整齐排列的弹匣,将电阻、电容、芯片等元件按序推送至吸取位置。贴片机的机械臂末端装着特制吸嘴,能根据元件大小自动切换吸力,像拈起绣花针般轻巧地取起 0402 规格(长 0.4 毫米、宽 0.2 毫米)的微型电容。光学定位系统则像一双锐利的眼睛,通过多组摄像头捕捉元件的基准点,在 0.01 毫米的误差范围内完成校准,随后以每秒三次的频率将元件稳稳 “落” 在焊盘上。

焊炉是贴片工艺的 “炼金术士”。经过印刷、贴片的电路板进入长达五米的隧道炉时,要经历四个温度区间的淬炼:预热区逐步升温至 150℃,让焊膏中的助焊剂充分挥发;恒温区保持 180℃,使焊膏中的合金粉末初步熔融;回流区在 230℃的高温下,让焊膏完全浸润元件引脚与焊盘;冷却区则迅速将温度降至 80℃以下,形成牢固的焊点。整个过程如同一场精密的化学反应,每个环节的温度曲线都需要精确到 ±1℃。

微型化是 SMT 贴片技术最显著的标签。如今的电子元件早已告别了指甲盖大小的时代,01005 规格的贴片电阻长度仅 0.4 毫米,宽度 0.2 毫米,重量不足百万分之一克。在一块手机主板上,能密密麻麻地排列着超过 3000 个这样的元件,总占地面积不足 100 平方厘米。这种高密度集成不仅让设备变得轻薄便携,更大大缩短了电路中信号的传输路径,为 5G、物联网等高速通信技术提供了硬件基础。

可靠性是 SMT 贴片技术的另一张王牌。经过严格工艺控制的贴片焊点,能够承受 – 40℃至 125℃的极端温度变化,在每天数千次的振动冲击下依然保持稳定。在汽车电子领域,发动机舱内的贴片元件要在 150℃的高温下持续工作;在航空航天设备中,贴片电路要经受住太空环境中的辐射与真空考验。这些严苛环境下的稳定表现,源于焊点中合金成分的精确配比与焊接过程中的无氧化控制。

柔性电子的兴起为 SMT 贴片技术开辟了新战场。在可穿戴设备的柔性电路板上,贴片元件需要与基板一起承受反复的弯曲与折叠。这就要求贴片工艺采用弹性更好的焊膏材料,在元件与基板之间形成类似 “弹簧” 的连接结构。当智能手表随着手腕弯曲时,这些特殊的焊点能像橡皮筋一样拉伸变形,松开后又恢复原状,确保电路始终畅通。

无铅化是 SMT 贴片技术的环保使命。随着欧盟 RoHS 指令的实施,传统锡铅焊膏逐渐被无铅焊料取代。这种以锡银铜为主要成分的新型焊料,熔点比传统焊料高出 30℃左右,这就要求整个焊接工艺重新调整温度参数。工程师们通过优化焊膏的颗粒度与助焊剂成分,在提高焊接温度的同时,确保焊点的强度与导电性不受影响,实现了电子制造业的绿色转型。

人工智能的融入让 SMT 贴片技术进入了智能化时代。机器视觉系统能自动识别贴片过程中出现的偏位、虚焊等缺陷,识别精度达到 99.98%;自适应控制系统会根据元件的种类、基板的材质自动调整贴片压力与速度;大数据分析则通过记录每块电路板的生产参数,持续优化工艺曲线。在智能工厂里,一台贴片设备就能实现从元件识别、定位到焊接、检测的全流程自主操作,生产效率较传统生产线提升近三倍。

未来,SMT 贴片技术将向着更微小、更精密、更智能的方向前进。三维堆叠贴片技术有望将元件的集成度再提升一个数量级,让芯片像搭积木一样立体排列;纳米焊膏的应用可能实现分子级别的焊接连接;而量子点印刷技术甚至可能颠覆现有的贴片模式,直接在基板上 “打印” 出电子元件。这些创新不仅会推动电子设备性能的再次飞跃,更将深刻改变我们与科技交互的方式。

从第一台电子计算机占据整个房间,到如今的智能手表戴在手腕上,SMT 贴片技术见证并推动了电子设备从庞大到精巧的进化历程。那些隐藏在设备内部的微小焊点,看似微不足道,却串联起了信息时代的神经网络。当我们用手机视频通话、用智能手环监测健康、用自动驾驶汽车穿梭城市时,都在享受着这项精密技术带来的便利。SMT 贴片技术就像电子世界的隐形建筑师,以毫米级的精度,搭建起我们与智能时代之间的桥梁,在看不见的地方,默默支撑着现代生活的每一个数字瞬间。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。