回流焊作为电子组装领域的核心工艺,通过精准控制温度变化实现焊膏的熔化与凝固,为元器件与印制电路板之间构建可靠的电气与机械连接。这项技术自 20 世纪 60 年代随表面贴装技术兴起以来,已逐步取代传统波峰焊,成为智能手机、计算机、汽车电子等精密设备生产的关键环节。其核心优势在于能适应微型化、高密度的元器件布局,同时满足批量生产的效率与一致性要求,推动电子制造业向更高精度、更复杂集成的方向发展。

回流焊的技术原理基于焊膏的物理特性与热传递规律。焊膏由焊锡粉末、助焊剂及有机载体混合而成,印刷到电路板焊盘后,需经过特定的温度曲线处理。当温度升至焊锡熔点以上时,焊锡粉末熔化并浸润元器件引脚与焊盘表面,在助焊剂作用下去除氧化层,形成均匀的焊料合金层;随后温度逐步降低,焊料凝固形成牢固的焊点。整个过程中,温度的升速、峰值、保温时间等参数需严格匹配焊膏类型与元器件耐受范围,否则可能导致虚焊、桥连、元器件损坏等缺陷。

根据加热方式的不同,回流焊设备可分为多种类型,各有适用场景。红外回流焊利用红外线的辐射传热特性,加热速度快且穿透力强,适合对热容量差异大的组件进行焊接,但需注意元器件颜色对吸热效率的影响。热风回流焊通过强制对流循环实现热量传递,温度均匀性更佳,能有效避免阴影效应,广泛应用于高密度电路板生产。气相回流焊则借助惰性液体的饱和蒸汽冷凝放热,温度控制精度可达 ±0.5℃,多用于航天航空等高端领域,但其运行成本较高,限制了大规模普及。

焊膏的成分与性能直接影响回流焊的质量。焊锡粉末的粒度、形状及合金比例需根据焊点尺寸与可靠性要求选择。例如,超细粉末(粒度 < 20μm)适合 01005 封装的元器件,能减少焊膏印刷缺陷;而含银 3%、铜 0.5% 的锡银铜合金(SAC305)因具有良好的耐热性与机械强度,成为无铅焊料的主流选择。助焊剂的活性等级需与焊接环境匹配,免清洗助焊剂可减少后续工序,但其活性较低,需严格控制焊盘氧化程度;而松香型助焊剂活性较高,适合氧化严重的表面,但残留物质可能影响电路绝缘性能。

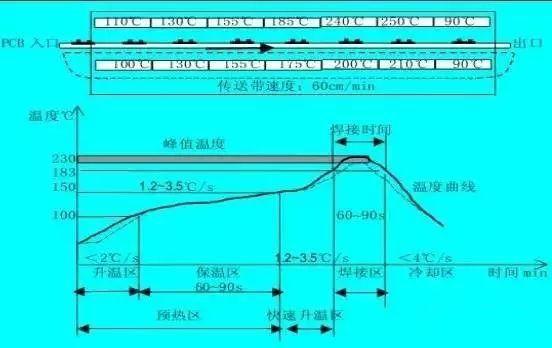

温度曲线的优化是回流焊工艺控制的核心。典型的温度曲线分为预热、恒温、回流、冷却四个阶段。预热阶段(80-150℃)需缓慢升温,避免焊膏中的溶剂急剧挥发导致飞溅,升温速率通常控制在 1-3℃/s;恒温阶段(150-180℃)的目的是活化助焊剂,去除氧化层,同时蒸发剩余溶剂,保温时间一般为 60-120 秒;回流阶段需将温度升至焊锡熔点以上 20-40℃,确保焊料充分熔化,峰值温度的持续时间需精确控制,过长可能导致元器件过热,过短则会造成焊料润湿不良;冷却阶段需快速降温以形成致密的焊点组织,冷却速率以 3-5℃/s 为宜,过慢会导致焊点晶粒粗大,降低机械强度。

回流焊过程中的质量控制需覆盖多个环节。印刷环节要保证焊膏的图形精度与厚度均匀性,可通过 3D 锡膏检测设备实时监控,及时调整钢网参数;元器件贴装的位置偏差需控制在焊盘尺寸的 1/3 以内,否则易引发桥连或虚焊;炉内温度的均匀性需定期校准,相邻温区的温差应不超过 5℃,传送带速度与温度设置需匹配,确保每个焊点都能经历完整的温度曲线。此外,焊接后的检测尤为重要,光学检测设备可识别桥连、少锡等外观缺陷,X 射线检测则能发现 BGA、CSP 等底部焊点的内部空洞,空洞率超过 25% 的焊点需判定为不合格。

随着电子设备向小型化、多功能化发展,回流焊技术正面临新的挑战与创新。柔性电路板的焊接要求设备具备更精准的温度控制能力,以适应基材的低耐热性;毫米波雷达等高频组件对焊点的阻抗匹配提出更高要求,推动了异形焊点的回流焊工艺研究;而车载电子的高可靠性需求则促使无铅高温焊料(如锡锌系合金)的应用,这类焊料的熔点超过 230℃,需重新设计温度曲线与设备加热系统。同时,智能化技术正逐步融入回流焊设备,通过物联网实时采集炉内温度、传送带速度等数据,结合机器学习算法优化工艺参数,实现预测性维护与质量追溯,进一步提升生产效率与产品良率。

回流焊技术的发展始终与电子制造业的进步紧密相连。从早期的单温区红外炉到如今的多温区热风真空炉,从有铅焊料到无铅环保焊料,每一次技术突破都推动着电子产品向更轻薄、更可靠、更环保的方向演进。未来,随着 5G 通信、人工智能、新能源汽车等领域的快速发展,回流焊技术将在微型化焊点焊接、异种材料连接、绿色制造等方面持续创新,为电子信息产业的高质量发展提供坚实的工艺支撑。在精密制造的赛道上,回流焊技术将继续扮演关键角色,以其独特的 “热连接” 艺术,连接起无数微小的电子元件,构建出功能强大的智能世界。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。