回流焊作为电子制造业中实现表面贴装元件与印制电路板连接的核心工艺,其技术原理与操作精度直接影响电子产品的性能与可靠性。在各类智能设备、通信器材乃至航空航天部件的生产流程中,这一技术通过精准控制温度变化,使焊膏经历熔化、润湿、扩散与凝固的完整过程,最终形成稳定的电气与机械连接。理解回流焊的技术细节,对于优化生产效率、降低不良率具有重要意义。

焊膏的成分构成是回流焊工艺的基础。这类特殊材料通常由焊锡粉末与助焊剂按特定比例混合而成,其中焊锡粉末的颗粒尺寸、形状及合金成分直接决定焊接效果。常见的合金配方包括锡铅合金、无铅合金(如锡银铜三元合金)等,不同配方对应不同的熔点与机械性能,需根据产品设计要求选择。助焊剂则承担着去除金属表面氧化层、降低焊锡表面张力的作用,其活性等级与挥发特性需与回流温度曲线相匹配,避免焊接后出现残留物过多或腐蚀现象。

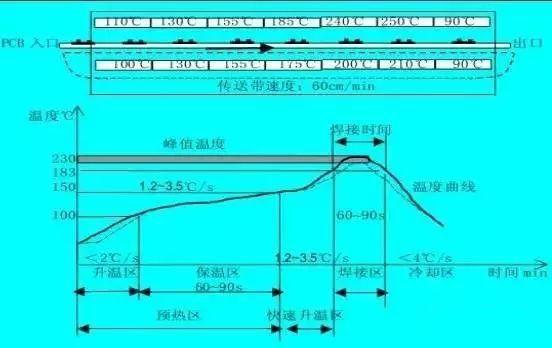

回流焊的温度曲线是确保焊接质量的关键参数。典型的温度曲线可划分为预热、恒温、回流与冷却四个阶段。预热阶段需将电路板温度从室温平稳升至 150-180℃,升温速率控制在每秒 2℃以内,目的是逐步激活助焊剂并蒸发其中的溶剂,防止元件因温度骤升发生热冲击损坏。恒温阶段保持温度稳定,使助焊剂充分发挥作用,清除焊盘与元件引脚的氧化膜,同时确保电路板各区域温度均匀,减少后续焊接时的应力差异。

回流阶段是焊膏发生质变的核心环节,此时温度需超过焊锡合金的熔点,通常比熔点高出 20-40℃,形成 “峰值温度”。在这一温度下,焊锡粉末完全熔化并重新流动,与焊盘、元件引脚充分浸润,形成合金层。峰值温度的保持时间需严格控制,一般在 30-60 秒之间,过短会导致焊接不充分,过长则可能造成焊盘氧化、元件损坏或焊锡流失。

冷却阶段的工艺控制同样影响焊接质量。快速而均匀的冷却能使焊锡合金形成细密的晶体结构,提高焊点的强度与导电性。冷却速率通常建议控制在每秒 2-4℃,直至温度降至焊锡熔点以下。冷却过程中若速率过慢,可能导致焊点出现针孔、气孔或晶粒粗大;速率过快则可能因热应力引发焊点开裂或元件翘曲。

回流焊设备的类型与性能直接决定了温度曲线的控制精度。目前主流的回流焊炉根据加热方式可分为红外加热、热风加热以及红外 – 热风混合加热三种类型。红外加热利用红外线的辐射传热,加热速度快且能量集中,但容易因元件颜色、尺寸差异导致加热不均匀,例如深色元件吸收热量更多,大型元件与小型元件间可能出现明显温差。

热风加热通过高温气体的对流换热实现温度控制,其加热均匀性显著优于红外加热,能有效弥补元件差异带来的温度偏差。现代回流焊炉多采用红外 – 热风混合加热技术,结合两种加热方式的优势,既保证加热效率,又能通过热风循环消除局部温差,使电路板各区域的温度一致性控制在 ±2℃以内,满足高精度焊接需求。

设备的温区数量也是影响工艺控制的重要因素。标准回流焊炉通常设有 4-8 个温区,每个温区可独立控制温度,部分高端设备甚至配备 10 个以上温区,能更精细地模拟理想的温度曲线。温区的长度一般在 30-50 厘米,配合传送带的运行速度(通常为 0.5-2 米 / 分钟),可精确调整电路板在每个温区的停留时间,从而实现对预热、恒温、回流、冷却各阶段的精准控制。

传送带系统作为设备的重要组成部分,其运行稳定性直接影响焊接质量。常见的传送带类型包括网带式、链条式与导轨式,网带式传送带适用于各类电路板,尤其适合带有重型元件的产品;链条式传送带则通过夹具固定电路板边缘,避免网带对焊点造成污染,常用于高精度焊接场景;导轨式传送带可根据电路板尺寸灵活调整宽度,通用性较强。传送带的水平度与运行平稳性需定期校准,避免因振动或倾斜导致元件移位或焊膏流淌。

在实际生产中,回流焊工艺的质量控制需关注多个关键指标。焊点外观检查是最基础的检验方式,合格的焊点应呈现饱满、光滑的弧形,焊锡量适中且均匀覆盖焊盘,无明显气孔、针孔、桥连或虚焊现象。借助放大镜或自动光学检测设备(AOI),可对焊点的几何形状、位置偏差进行量化分析,确保符合设计标准。

焊膏印刷质量对回流焊结果的影响不容忽视。印刷过程中若出现焊膏量过多,可能导致回流后形成桥连(相邻焊点间焊锡相连);焊膏量过少则可能出现虚焊或焊点强度不足。此外,焊膏印刷的位置精度也至关重要,偏移量超过 0.1 毫米时,可能导致回流后焊点偏位或元件立起(俗称 “立碑” 现象),这一问题在小型片式元件(如 0402 封装电阻电容)的焊接中尤为常见。

元件与电路板的设计合理性同样影响回流焊效果。焊盘尺寸与形状需与元件引脚匹配,过大或过小的焊盘都会导致焊点缺陷;元件布局应避免将大型发热元件与热敏元件相邻,防止焊接过程中出现局部过热;电路板的翘曲度需控制在 0.5% 以内,否则可能导致焊接时元件与焊盘接触不良,形成虚焊。

随着电子设备向小型化、高密度化发展,回流焊技术面临着新的挑战与发展方向。超细间距元件(如引脚间距小于 0.3 毫米的芯片)的焊接要求更高的温度控制精度与焊膏印刷精度,传统设备需通过升级温区控制算法与印刷机定位系统来满足需求。无铅化焊接作为环保要求的必然趋势,其采用的锡银铜等合金熔点高于传统锡铅合金,需要更高的峰值温度,这对设备的加热能力与元件的耐热性都提出了更高要求。

智能化与自动化是回流焊设备的重要发展方向。现代回流焊炉已普遍配备实时温度监控系统,通过炉内传感器与电路板上的热电偶实时反馈温度数据,结合 PID 算法自动调整各温区加热功率,确保温度曲线的稳定性。部分高端设备还集成了机器学习功能,能根据历史生产数据优化温度参数,降低人工调试成本。

在新能源与汽车电子领域,回流焊技术正朝着高可靠性方向发展。汽车电子元件需在 – 40℃至 125℃的极端温度环境下长期工作,这要求焊点具备更强的抗热疲劳性能。通过采用高银含量的焊锡合金、优化冷却速率与焊点结构设计,可显著提升焊点的机械强度与耐温性,满足汽车电子的严苛要求。

回流焊技术的不断革新,推动着电子制造业向更高精度、更高效率、更高可靠性迈进。从焊膏成分的优化到设备智能化的升级,每一个环节的进步都凝聚着材料科学、工程热物理与自动化控制等多学科的智慧。在未来,随着柔性电子、可穿戴设备等新兴领域的崛起,回流焊技术将面临更多新的挑战,同时也将迎来更广阔的发展空间,持续为电子产业的创新发展提供坚实的制造工艺支撑。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。