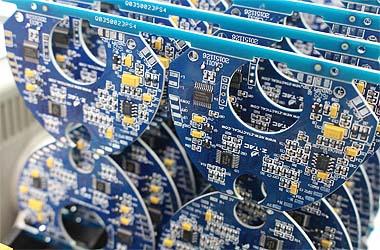

电子产业的迭代速度正在重塑生产链条的每一个环节,而 PCBA打样作为产品从设计图纸走向量产的关键一步,其技术水准与流程优化直接决定着最终产品的市场竞争力。这种介于研发与规模生产之间的特殊环节,既需要承载设计方案的可行性验证,又必须为后续量产提供精准的数据支撑,因此在整个电子制造生态中占据着不可替代的地位。当消费电子、工业控制、新能源等领域对产品小型化、高集成度的需求持续攀升时,PCBA打样的技术边界与服务模式也在发生深刻变革。

从技术本质来看,PCBA打样是对电子设计的物理化转译过程。设计图纸上的每一条线路走向、每一个元器件封装,都需要通过打样环节转化为可触摸、可测试的实体。这个过程涉及到焊膏印刷、元器件贴装、回流焊接等多个精细步骤,任何一个环节的微小偏差都可能导致最终样品与设计预期产生偏差。某新能源企业曾因打样阶段忽略了高温环境下的焊点应力测试,导致产品在户外使用时频繁出现接触不良问题,最终不得不召回数千台设备,这一案例充分印证了 PCBA打样在可靠性验证中的核心价值。

精度控制始终是 PCBA打样的首要命题。随着芯片引脚间距从 0.5mm 缩小至 0.3mm 甚至更小,贴装设备的定位精度必须达到微米级水准。然而高精度往往意味着低速度,如何在两者之间找到平衡点,成为考验打样服务商技术实力的关键。一些领先企业通过引入 AI 视觉识别系统,将元器件识别与定位时间缩短 30% 以上,同时保持 99.99% 的贴装良率,这种技术突破不仅提升了打样效率,更降低了复杂电路板的试错成本。

材料选择对 PCBA打样的影响常常被低估。不同品牌的覆铜板在耐高温性能、介电常数等参数上存在细微差异,这些差异在普通电路中可能无关紧要,但在高频通信或工业控制板中却可能引发严重问题。某无人机厂商曾在打样阶段使用了替代品牌的板材,导致产品在高速飞行时出现信号干扰,直到量产前的极限测试中才发现问题,最终不得不重新设计电路,延误了三个月的上市时间。这提醒我们,PCBA打样不能仅关注工艺参数,还需建立完善的材料认证体系,确保样品与量产产品在物理特性上保持一致。

测试环节的完整性直接决定 PCBA打样的价值。理想的打样服务应该包含裸板测试、焊接后的 AOI 检测、功能测试、高低温环境测试等全流程验证,而非简单的通电检查。特别是在汽车电子等安全敏感领域,打样阶段的测试标准甚至应该高于量产要求,通过极限工况下的可靠性验证,提前暴露设计缺陷。一些专业打样机构已经开始引入 ATE 自动测试系统,配合定制化的测试夹具,能够在 24 小时内完成数百种工况的测试,这种系统化的测试能力,正是区分专业与非专业服务商的核心标志。

小批量柔性生产正在重塑 PCBA打样的商业模式。传统打样服务往往局限于单套样品的制作,而现代电子产业需要的是 “打样 + 小批量试产” 的一体化服务。某智能穿戴设备初创公司通过打样服务商提供的 500 套小批量试产服务,不仅验证了产品设计,还直接完成了种子用户的产品交付,这种模式大大缩短了从研发到市场反馈的周期。为适应这种需求,领先的打样企业正在构建模块化生产线,通过快速换线技术,实现从 1 套样品到 1000 套小批量生产的无缝切换,这种柔性制造能力,正在成为电子产业创新的重要支撑。

成本控制是 PCBA打样永恒的话题,但不应成为技术妥协的理由。影响打样成本的因素包括板材类型、元器件复杂度、测试项目多少等,客户往往希望以最低成本获得最全面的验证,但这需要建立在科学的需求沟通基础上。专业的打样服务商会协助客户进行成本优化,例如通过优化元器件封装形式、调整布线设计等方式降低打样难度,而非简单地削减测试环节。合理的成本控制应该是在保证验证完整性的前提下,通过技术优化实现的性价比最大化,而非单纯的价格竞争。

PCBA打样的时效性要求正在不断提高。在消费电子领域,产品迭代周期已经缩短至 6-12 个月,这意味着留给打样验证的时间往往只有 2-3 周。为应对这种挑战,一些打样企业开始推行 “72 小时极速打样” 服务,通过三班倒的生产模式、备用物料库的建立、测试流程的并行处理等方式,将传统需要 7 天的打样周期压缩至 3 天以内。这种极限速度的背后,是整个供应链协同能力的体现,从元器件供应商的紧急调配,到物流环节的无缝衔接,任何一个节点的延误都可能导致整个周期的延长。

技术创新从未停止对 PCBA打样边界的拓展。随着 5G、AIoT 等新兴技术的发展,电路板的设计复杂度呈指数级增长,HDI 板、软硬结合板、IC 载板等特殊工艺的打样需求日益增多。这些新型电路板不仅在工艺上提出更高要求,更需要打样服务商具备跨领域的技术理解能力。例如毫米波雷达板的打样,不仅需要控制阻抗匹配精度,还需考虑信号完整性设计,这要求打样工程师同时具备射频电路知识与制造工艺经验。这种技术融合的趋势,正在推动 PCBA打样从单纯的制造服务,向 “制造 + 设计咨询” 的综合服务转型。

产业链协同是提升 PCBA打样效率的关键。打样环节处于设计端与生产端的连接点,其效率提升需要上下游的共同努力。一些企业已经开始尝试将 PCB 设计软件与打样系统进行数据打通,设计文件通过标准化接口直接传输至打样设备,减少人工转换环节的错误与时间消耗。更前沿的探索是引入区块链技术,实现设计数据、材料信息、测试报告的全程可追溯,这种透明化的协同模式,不仅提高了打样效率,更增强了产业链各环节的信任度。

当我们审视 PCBA打样在电子产业中的角色时,会发现它既是技术创新的试金石,也是产业协同的粘合剂。从微米级的精度控制到跨领域的技术融合,从单一的样品制作到一体化的柔性生产,PCBA 打样的每一次进化都在推动电子产业向更高效率、更高质量的方向发展。面对未来层出不穷的新技术挑战,PCBA打样将继续扮演好 “产业探路者” 的角色,在精度与效率、成本与质量的动态平衡中,为电子产业的持续创新提供坚实支撑。而那些能够洞察这种趋势、持续投入技术研发的企业,终将在这场没有终点的产业升级中占据先机。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。