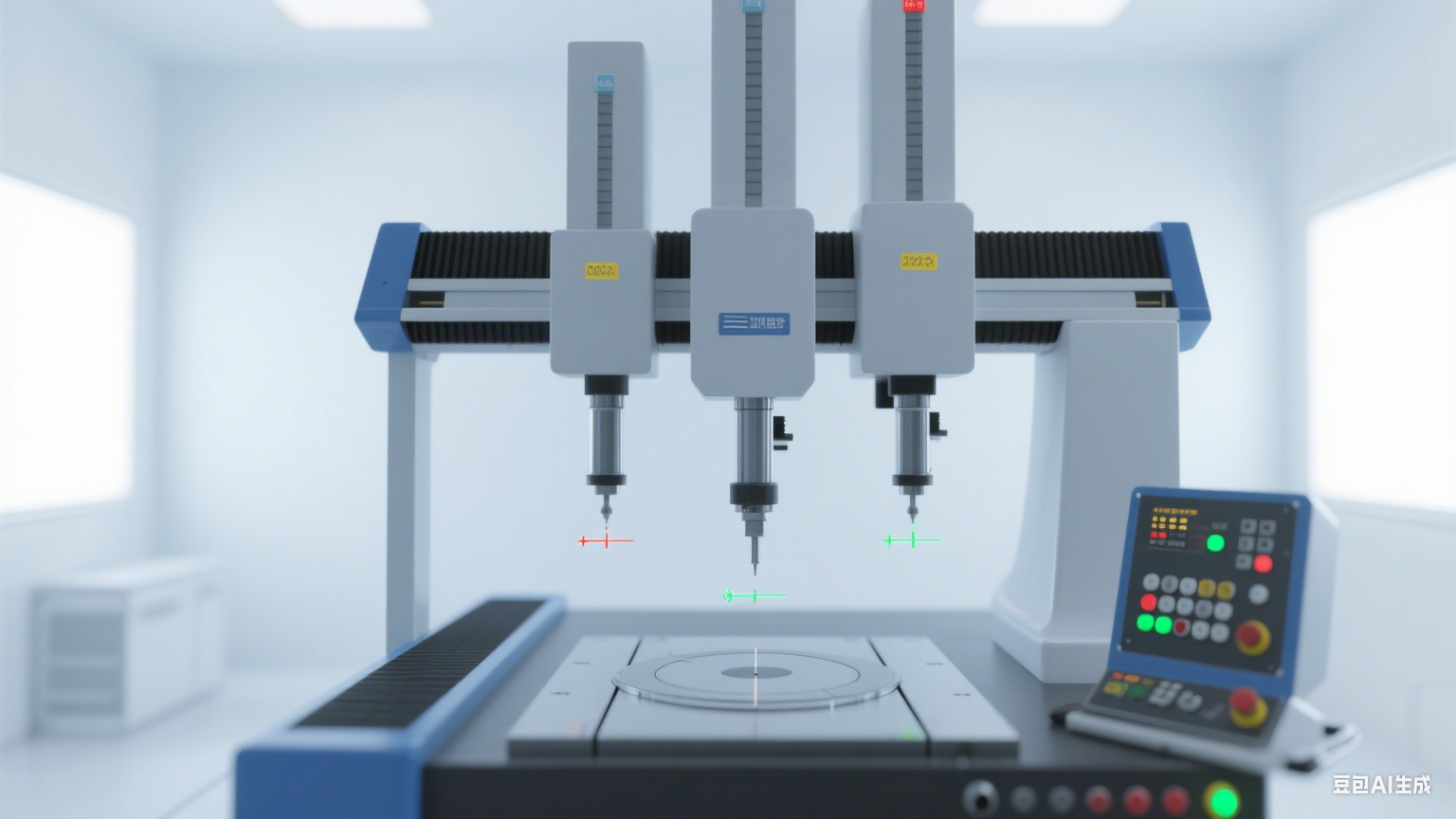

三坐标测量仪是一种精密测量设备,能够通过探测装置在三维空间内移动,获取物体表面各点的坐标数据,进而实现对工件尺寸、形状和位置公差的精确评估。这类设备融合了机械、光学、电子和计算机技术,是现代制造业中保证产品质量的核心工具,广泛应用于航空航天、汽车制造、精密模具等高精度加工领域。其测量精度可达微米级,为复杂零件的质量检测提供了可靠依据。

三坐标测量仪的工作原理建立在空间坐标定位基础上。测量时,测头与工件表面接触或通过光学方式感应,将位移信号转化为电信号,经数据采集系统处理后,得到被测点在 X、Y、Z 三个坐标轴上的坐标值。计算机软件根据这些坐标数据,拟合出工件的几何特征,如平面度、圆柱度、位置度等,并与设计图纸的理论值进行比对,生成偏差报告。不同类型的测头决定了测量方式的差异,接触式测头适合刚性工件的精密测量,非接触式光学测头则适用于软质或易变形的零件。

三坐标测量仪的基本结构包括主机、测头系统、控制系统和软件系统。主机由框架结构、导轨和驱动系统组成,框架的刚性和稳定性直接影响测量精度,通常采用花岗岩或铸铁材料制造,利用其低热膨胀系数减少环境温度变化的影响。导轨多为气浮导轨,通过压缩空气形成气膜,实现无摩擦运动,降低机械误差。测头系统是测量的执行部件,接触式测头有触发式和扫描式之分,触发式测头通过瞬间接触记录点坐标,扫描式测头则可连续采集表面数据;光学测头包括激光扫描测头和影像测头,适用于快速大面积测量。

控制系统负责驱动测头在三维空间内的运动,控制精度可达 0.1 微米级别。伺服电机配合高精度光栅尺实现闭环控制,光栅尺作为位置反馈元件,能实时监测测头的位移,确保运动轨迹的准确性。软件系统是数据处理和分析的核心,包含几何元素构建、公差评定、报表生成等功能,主流软件还支持 CAD 模型导入,实现实测数据与设计模型的直接比对,提高检测效率。

三坐标测量仪按结构形式可分为桥式、龙门式、悬臂式和便携式等类型。桥式测量仪结构紧凑,测量范围适中(X 轴通常为 500-2000mm),适合中小型零件测量,在汽车零部件行业应用广泛。龙门式测量仪具有更大的测量空间,X 轴可达数米,刚性更强,多用于大型模具和航空发动机机匣等大型工件的检测。悬臂式测量仪操作便捷,适合狭长型零件测量,但由于悬臂结构的特性,在测量范围边缘可能存在一定的精度损失。便携式测量仪如关节臂式三坐标,重量轻、移动灵活,可在生产现场或大型设备上进行原位测量,满足在线检测需求。

测量精度是三坐标测量仪的核心技术指标,主要包括长度测量不确定度、探测误差和重复精度。长度测量不确定度通常以 E1 = MPE_E + L/k 的形式表示,其中 MPE_E 为固有误差,L 为测量长度,k 为比例系数,高精度测量仪的 MPE_E 可控制在 1.5 微米以内,k 值为 3-5 ppm。探测误差反映测头接触点与实际被测点的偏差,接触式测头的探测误差一般小于 2 微米,光学测头则根据分辨率不同在 3-10 微米之间。重复精度指多次测量同一尺寸的一致性,优质设备的重复精度可达到 0.5 微米,确保测量结果的稳定性。

温度是影响三坐标测量精度的关键环境因素。测量仪的最佳工作温度通常为 20±2℃,温度每偏离标准值 1℃,可能导致数微米的测量误差,这是由于材料热胀冷缩改变了工件和设备本身的尺寸。因此,高精度测量室需配备恒温空调系统,控制温度波动在 ±0.5℃以内,同时避免空气对流直接冲击设备和工件。湿度应保持在 40%-60% 之间,湿度过高可能导致导轨锈蚀,湿度过低则易产生静电,影响电子元件性能。

振动控制同样重要,外界振动会干扰测头的稳定运动,导致坐标数据漂移。测量仪应安装在独立地基上,远离冲压设备、空压机等振动源,必要时配备防震垫或主动减震系统,将振动振幅控制在 5 微米以下。此外,测量室内应避免强光直射,防止工件和设备局部受热不均,光学测头的测量区域还需控制环境光强度,减少杂光对测量的干扰。

航空航天领域对三坐标测量仪的精度和测量范围有极高要求。飞机发动机叶片的型面复杂,需通过扫描式测头采集数千个点的数据,评估其气动外形是否符合设计标准,任何 0.01 毫米的偏差都可能影响发动机的性能和安全性。机身结构件的孔位位置度测量要求更高,采用激光跟踪仪与三坐标测量仪联合测量的方式,可实现大型部件装配前的精密定位,确保机身对接误差在 0.1 毫米以内。某航空制造企业引入的超高精度三坐标测量仪,在测量 1 米长度时的不确定度仅为 0.8 微米,满足了航天器关键零件的检测需求。

汽车制造业是三坐标测量仪的最大应用市场之一,主要用于零部件的批量检测和生产线质量控制。发动机缸体的平面度、曲轴的圆度等关键参数,需通过自动化测量程序快速检测,每小时可完成数十个工件的测量,及时反馈生产过程中的尺寸偏差。在汽车模具制造中,三坐标测量仪用于验证模具型腔的尺寸精度,确保冲压件的一致性,某汽车厂的冲压模具检测流程中,三坐标测量数据直接与模具修正系统联动,实现闭环制造。

精密模具行业依赖三坐标测量仪保证复杂型腔的加工精度。注塑模具的分型面间隙需控制在 0.005 毫米以内,通过三坐标测量仪的点测功能可精确测量间隙值,避免产品出现飞边或尺寸超差。模具的导柱、导套位置度测量则采用连续扫描方式,生成的三维偏差图为模具研磨提供精确指导。对于微型模具,如手机连接器模具,需配备微型测头(直径 0.1 毫米),才能完成细微结构的测量,这类测量的精度要求通常在 ±1 微米以内。

使用三坐标测量仪前需进行充分的准备工作。首先要清洁工件表面,去除油污、毛刺等杂质,避免影响测头接触的准确性;夹持工件时需选择合适的夹具,确保工件稳定且变形最小,对于易变形的薄壁件,应采用多点支撑的方式减少夹持应力。测头的校准是关键步骤,通过标准球校准测头的有效直径、触发力和各向异性误差,校准后的测头半径补偿误差应小于 0.5 微米,每次更换测头或测量大型工件前都需重新校准。

测量程序的编制直接影响检测效率和准确性。对于批量零件,应编写自动化测量程序,设定合理的测点数和路径,避免测头与工件发生碰撞;复杂零件的测量程序需进行仿真验证,优化运动轨迹。测量过程中,操作人员应避免触碰设备和工件,减少人为干扰,同时观察测头接触状态,确保数据采集的有效性。测量完成后,需对数据进行复核,剔除异常点,确保报告的真实性。

三坐标测量仪的维护保养需遵循严格的规程。每日使用前检查气浮导轨的气压是否正常(通常为 0.4-0.6MPa),导轨表面是否有异物;每周清洁光栅尺和测头,防止灰尘积累影响信号传输;每月检查各轴运动的平稳性,如有异常噪音需及时排查。长期不用的设备应定期通电运行,避免电子元件受潮老化,导轨和测头需妥善存放,防止碰撞和腐蚀。某计量实验室的维护记录显示,规范保养的三坐标测量仪,其精度衰减率可降低 50% 以上,使用寿命延长至 10 年以上。

技术创新推动三坐标测量仪向更高精度和智能化发展。纳米级测量技术的突破,使得测量仪的分辨率达到 0.1 纳米,可满足半导体芯片等微观结构的检测需求;多传感器融合技术将接触式测头、光学测头和激光测头集成一体,实现同一工件上不同特征的高效测量,测量效率提升 30% 以上。智能测量软件通过机器学习算法,能自动识别工件特征,生成最优测量路径,减少人工干预,某品牌的智能三坐标系统可将编程时间缩短 60%。

非接触测量技术的进步拓宽了三坐标测量仪的应用范围。蓝光扫描测头采用高分辨率相机,可在几秒内完成复杂曲面的三维建模,点云密度达每平方毫米 1000 个点,特别适合软质材料如橡胶、塑料零件的测量。基于机器视觉的影像测量模块,结合深度学习算法,能自动识别微小缺陷,在电子元件检测中发挥重要作用。这些技术的应用,使得三坐标测量仪不仅是尺寸检测工具,更成为产品设计、逆向工程和质量分析的综合平台。

三坐标测量仪的未来发展将围绕效率、精度和适应性展开。如何在保证高精度的同时进一步提高测量速度,如何适应更复杂的现场测量环境,如何与工业互联网深度融合实现数据实时共享,这些问题的探索将推动测量技术不断突破。随着制造业向智能化、精密化升级,三坐标测量仪在质量控制体系中的核心地位将更加凸显,其技术演进也将持续为制造业的高质量发展提供支撑。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。