硬件制造作为现代工业体系的核心支柱,始终以毫米级甚至纳米级的精度要求,推动着人类对物质世界的改造与应用。从智能手机的芯片到工业机器人的轴承,从医疗设备的传感器到航天器的结构件,每一件硬件产品的诞生,都凝聚着材料科学、精密加工与系统集成的智慧结晶。在全球产业竞争日趋激烈的背景下,硬件制造的技术深度与产业韧性,已成为衡量一个国家工业实力的关键指标。

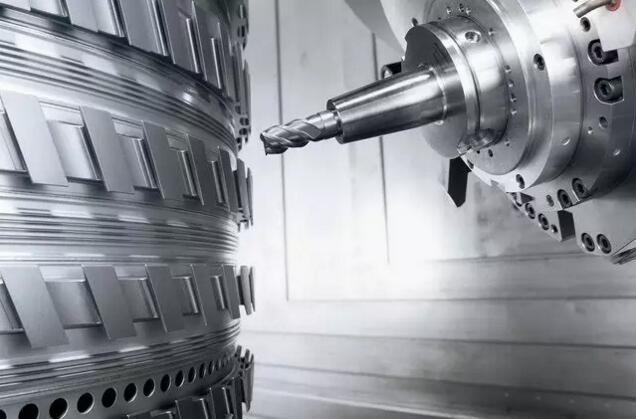

精密加工技术构成了硬件制造的基石。在航空发动机叶片的生产车间,五轴联动数控机床以 0.001 毫米的重复定位精度切割高温合金,确保叶片在数千摄氏度的工作环境中保持气动效率;在半导体晶圆厂,光刻机以纳米级的分辨率在硅片上雕刻电路图案,每平方厘米的面积内集成数十亿个晶体管,这种极致的精密不仅需要设备本身的性能支撑,更依赖于环境控制技术 —— 车间内的温度波动需控制在 ±0.1℃,空气洁净度达到每立方米 0.3 微米颗粒不超过 35 个,以避免任何微小杂质对产品质量的致命影响。这种对精度的执着追求,使得现代硬件产品的性能边界不断拓展,例如某品牌高端服务器的主板,通过优化 PCB 板的布线精度,将信号传输延迟降低了 15%,直接提升了数据中心的运算效率。

材料科学的突破为硬件制造注入了新的可能性。传统金属材料在强度与重量之间的平衡始终存在局限,而碳纤维复合材料的应用彻底改变了这一局面。在新能源汽车电池外壳的制造中,碳纤维增强树脂基复合材料的比强度是钢的 5 倍,重量却仅为钢的 1/4,不仅提升了车辆的续航能力,更通过优异的抗冲击性能保障了电池安全。生物降解材料的发展则为消费电子配件开辟了环保路径,某厂商推出的可降解手机保护壳,在自然环境中 6 个月内可完全分解为有机物质,解决了电子垃圾的处理难题。材料技术的创新往往伴随着制造工艺的革新,例如陶瓷 3D 打印技术,通过层层堆叠纳米陶瓷粉末并激光烧结,能够制造出传统模具无法实现的复杂内腔结构,这种工艺已被应用于医疗植入器械,使人工关节的贴合度提升了 40%。

智能化改造正在重塑硬件制造的生产模式。在智能工厂的焊接车间,机器视觉系统以每秒 300 帧的速度捕捉焊缝图像,通过深度学习算法实时调整机械臂的焊接参数,将焊接缺陷率从 0.5% 降至 0.03%;在供应链管理环节,物联网传感器实时采集原材料库存数据,结合生产计划算法自动生成采购订单,使某电子代工厂的库存周转率提升了 28%。数字孪生技术的应用则实现了制造全流程的虚拟映射,工程师在虚拟空间中对生产线进行参数优化,再将最优方案同步至实体工厂,这种模式使新产品的试产周期缩短了 35%。智能化并非简单的设备替换,而是生产要素的重构 —— 某家电企业通过搭建工业互联网平台,将分散在全球的 12 个生产基地数据互联,实现了产能的动态调配,在市场需求波动时,能够将某款冰箱的产能在 48 小时内提升 50%。

品质管控体系是硬件制造可持续发展的保障。在汽车零部件工厂,每一个发动机螺栓都要经过扭矩测试、盐雾试验和疲劳强度检测三道关卡,不合格品的筛选标准精确到小数点后三位;在医疗器械生产车间,所有操作人员需经过 168 小时的无菌操作培训,生产环境的微生物指标每小时检测一次,确保产品符合 ISO 13485 医疗器械质量管理体系标准。品质管控的核心在于建立全生命周期追溯机制,某芯片制造商通过在晶圆上植入唯一识别码,可追溯到每颗芯片的生产设备、操作人员和测试数据,这种追溯能力在芯片出现质量问题时,能够快速定位问题环节并采取补救措施。随着全球贸易的深化,硬件产品需满足不同地区的标准要求,例如销往欧洲的电子设备必须通过 CE 认证,进入北美市场则需符合 FCC 标准,这要求制造企业建立灵活的品质管控体系,以适应多样化的合规要求。

供应链韧性建设成为硬件制造应对不确定性的关键。在芯片供应紧张的背景下,某手机厂商通过与三家芯片设计公司同步合作,开发出可兼容不同芯片的主板方案,使产品交付周期稳定在 15 天以内;在原材料价格波动时,某电脑制造商建立了原材料价格预警模型,当铜、铝等金属价格波动超过 10% 时,自动触发替代材料方案。本地化供应链的构建能够有效降低物流风险,某新能源电池企业在欧洲设立的电池工厂,80% 的原材料来自欧洲本地供应商,将跨境运输时间从 45 天缩短至 7 天。供应链的韧性还体现在技术储备的多元化,某家电企业同时掌握变频、定频两种压缩机技术,在某种技术路线受限时,能够快速切换生产方案,保障市场供应的稳定性。

硬件制造的未来发展面临着技术瓶颈与产业机遇的双重挑战。量子计算硬件的研发中,量子比特的稳定性问题仍未完全解决,目前最先进的量子计算机在无纠错情况下,量子态的保持时间仅为 200 微秒,远不能满足实用化需求;柔性电子制造中,可穿戴设备的电源续航问题,使得柔性电池的能量密度需要从目前的 300Wh/kg 提升至 500Wh/kg 以上。这些技术瓶颈的突破需要跨学科的协同创新,例如材料科学家、物理学家和制造工程师共同攻关。与此同时,新兴市场为硬件制造提供了广阔空间 —— 工业机器人在农业领域的应用,要求硬件产品具备防尘防水和抗振动性能;太空探索的发展则需要能够承受极端温差和辐射的航天器硬件。硬件制造企业需要在技术研发与市场需求之间找到平衡点,既保持对基础技术的投入,又能快速响应市场变化。

全球产业分工的深化推动着硬件制造的协同创新。在半导体产业,荷兰提供光刻机、日本供应光刻胶、台湾地区负责晶圆制造、中国大陆进行封装测试,这种分工使全球芯片产业链的效率达到最优;在新能源汽车领域,德国的汽车设计、韩国的电池技术与中国的制造能力相结合,催生了多款畅销全球的电动车产品。产业协同不仅体现在生产环节,更延伸至标准制定层面,国际电工委员会(IEC)制定的硬件产品安全标准,已成为全球统一的技术规范。这种协同模式也面临着区域化趋势的影响,某电子企业为适应不同区域的供应链政策,在亚洲、欧洲和美洲分别建立了相对独立的制造集群,每个集群都能实现从研发到生产的完整闭环。

硬件制造的技术演进始终与人类社会的发展需求紧密相连。当 5G 通信需要更高频率的信号传输时,毫米波天线的制造技术随之突破;当碳中和成为全球共识时,光伏逆变器的能效标准推动了电力电子硬件的升级。这种互动关系决定了硬件制造不可能孤立发展,而是需要与上下游产业形成联动。随着人工智能、物联网等技术的普及,硬件产品正从单一功能向智能互联演进,这要求制造企业不仅掌握硬件生产能力,更要理解软件与硬件的融合逻辑。在这场产业变革中,那些能够平衡技术深度与市场敏感度的企业,将在未来的硬件制造领域占据主导地位。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。