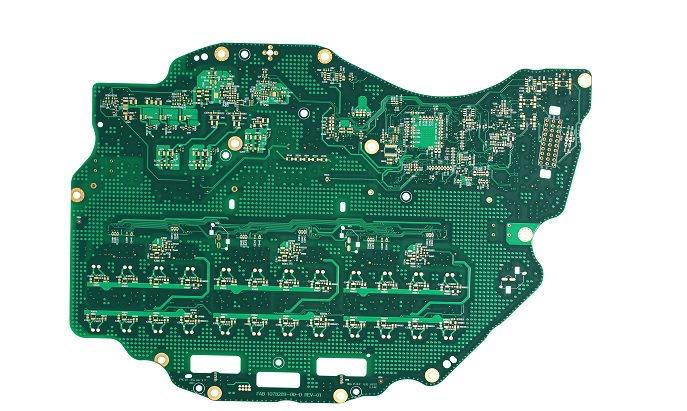

一块巴掌大小的绿色基板上,密密麻麻的银色焊点如同星辰般排列,纤细的铜箔线路像隐秘的河流在板层间穿梭,这便是 PCBA—— 印刷电路板组件的缩影。这个看似普通的电子元件集合体,却藏着现代科技世界的运转密码。从口袋里的智能手机到太空舱里的精密仪器,从工厂的自动化机械臂到家中的智能冰箱,PCBA 如同无形的神经中枢,支撑着每一次电流的流动与信号的传递。

PCBA 的诞生源于电子工业对小型化与集成化的不懈追求。20 世纪中叶,电子管设备体积庞大且功耗惊人,工程师们开始探索更高效的电路连接方式。最初的尝试是将电子元件直接焊接在铜箔覆盖的绝缘板上,这种原始形态的电路板虽简陋,却为后续发展奠定了基础。随着晶体管的发明,电路结构愈发复杂,手工焊接的误差率逐渐成为技术瓶颈。1950 年代,印刷电路技术的成熟让铜箔线路可以通过蚀刻工艺精准成型,而 “组件” 概念的引入,则将电阻、电容、芯片等元件的装配纳入标准化流程,PCBA 作为独立的电子模块由此正式登上历史舞台。

当代 PCBA 的技术构成堪称微观世界的工程奇迹。基板材料从早期的酚醛树脂升级为玻璃纤维增强环氧树脂,这种材料兼具绝缘性与机械强度,能在 – 55℃至 125℃的环境中保持稳定。表面的铜箔线路厚度仅为 18 至 70 微米,相当于几根头发丝的直径,却能承载数安培的电流。元件封装形式更是日新月异:01005 规格的贴片电阻面积不足 0.01 平方毫米,BGA 封装的芯片底部隐藏着数千个直径 0.3 毫米的焊点,这些精密元件的组装误差必须控制在微米级别。

不同领域的 PCBA 呈现出迥异的技术特征。消费电子领域追求极致轻薄,智能手机主板采用 10 层以上的 HDI 板,线宽线距缩小至 30 微米以下,通过系统级封装(SiP)将多个芯片集成在单一模块中,iPhone 15 的主板面积较初代 iPhone 缩减了 70%。工业控制领域更注重可靠性,轨道交通用 PCBA 需通过 – 40℃至 85℃的温度循环测试,振动测试中要承受 10 至 2000Hz 的持续冲击,部分关键线路还会采用镀金工艺防止氧化。医疗设备领域则对安全性有特殊要求,心脏除颤器的 PCBA 必须通过 ISO 13485 认证,电路设计中加入多重冗余保护,确保任何单一元件失效都不会导致设备停机。

PCBA 的生产流程如同精密的交响乐,每个环节都需要严丝合缝的配合。电路板制造阶段,覆铜板经过贴膜、曝光、显影等步骤在表面形成线路图案,蚀刻工序用化学溶液去除多余铜箔,钻孔机以每分钟 3 万转的速度钻出直径 0.1 毫米的导通孔,最后通过沉铜工艺实现层间电路连接。元件贴装阶段,全自动贴片机的机械臂以 0.01 毫米的定位精度,将元件从料带中取出并放置在焊盘上,高速机型每小时可完成 10 万个元件的贴装。焊接环节则分为回流焊与波峰焊两种工艺:回流焊通过热风将焊膏融化,适用于贴片元件;波峰焊让电路板掠过熔化的锡波,完成插件元件的焊接。

检测环节是 PCBA 质量的最后一道防线。AOI 自动光学检测设备如同精密的 “电子眼”,通过高分辨率相机捕捉焊点图像,与标准模板比对后识别虚焊、偏位等缺陷,检测精度可达 0.02 毫米。X 射线检测则能穿透芯片封装,观察 BGA 底部焊点的焊接状态,避免隐藏的空洞缺陷。对于高可靠性要求的产品,还会进行 ICT 在线测试,通过探针接触测试点检测电路的通断与元件参数,部分军工产品甚至要进行热冲击测试,在 – 65℃与 150℃的极端温度间反复切换,验证电路的稳定性。

电子产业的迭代速度不断重塑 PCBA 的技术边界。5G 通信的普及推动了高频材料的应用,罗杰斯 RO4350 等特种基板能将信号损耗降低 30% 以上,满足毫米波频段的传输需求。人工智能的发展催生了异构计算架构,PCBA 上开始同时出现 CPU、GPU、NPU 等不同类型的处理器,复杂的电源管理电路需要在瞬间切换不同核心的供电模式。物联网设备的爆发式增长则带来了低功耗设计的革新,PCBA 上的元件静态电流被控制在微安级别,配合能量收集技术,部分传感器节点可实现十年以上的免维护运行。

绿色制造正在改变 PCBA 的生产范式。无铅焊接技术已成为行业标配,锡银铜合金取代传统锡铅焊料,虽然熔点提高了 30℃,但铅含量控制在 0.1% 以下,大幅降低了环境污染。PCB 基板开始采用植物纤维等可再生材料,日本某厂商开发的纸质基板在废弃后可完全降解。生产过程中的能源消耗也在持续优化,新型回流焊炉采用红外加热与热风循环结合的方式,热效率提升 40%,单块电路板的焊接能耗从 0.5 度降至 0.3 度。

PCBA 产业正面临着前所未有的挑战与机遇。芯片短缺问题让供应链韧性成为关键,头部厂商开始建立多区域供应商体系,同时通过数字孪生技术模拟不同元件替代方案的性能影响。劳动力成本上升推动自动化水平提升,智能工厂中 AGV 机器人将 PCBA 在不同工序间转运,MES 系统实时监控生产数据,设备综合效率(OEE)提升至 90% 以上。材料创新则为性能突破提供可能,石墨烯导热膜的应用让 PCBA 的散热能力提升 5 倍,柔性基板的出现使可穿戴设备的电路能跟随人体运动弯曲变形。

从实验室里的原型机到流水线上的量产产品,PCBA 始终是电子创新的物理载体。当工程师在设计软件中绘制第一条线路时,当贴片机的灯光在车间里闪烁时,当检测合格的 PCBA 被安装进最终产品时,这个方寸之间的电子世界便开始了它的使命。随着量子计算、柔性电子等技术的发展,未来的 PCBA 或许会呈现出完全不同的形态,但它作为电子系统基石的核心地位,仍将在科技演进的长河中持续闪耀。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。