车间流水线旁堆积的半成品、仓库里长期无人问津的原材料、员工重复搬运物料的无效动作…… 这些场景在制造业工厂中屡见不鲜,却往往被视为生产过程中难以避免的 “常态”。然而在精益生产的视角下,这些所谓的 “常态” 恰恰是吞噬企业利润的隐形黑洞。这种起源于丰田生产方式的管理哲学,并非简单的流程优化工具,而是一套重塑企业价值创造逻辑的系统性思维。当市场竞争从增量争夺转向存量博弈,精益生产所倡导的 “以最小资源投入创造最大价值” 理念,正在成为企业突破增长瓶颈的关键突破口。

精益生产的核心在于价值流的精准梳理与优化。在传统生产模式中,企业常以 “生产效率” 为单一指标,盲目追求设备利用率和产量最大化,却忽视了产品从原材料到成品的全流程中,哪些环节真正为客户创造价值。某汽车零部件厂商曾在精益改造前,其发动机缸体加工线的设备利用率高达 95%,但产品交付周期却长达 15 天。通过价值流图分析发现,整个流程中仅有 30% 的工序属于增值活动,其余 70% 的时间都消耗在等待、搬运、检验等非增值环节。这种 “忙碌的浪费” 比显性的物料浪费更具隐蔽性,也更难被察觉。精益生产通过绘制价值流图,将生产流程中的增值与非增值活动清晰分离,如同为企业装上 “透视镜”,让管理层得以精准定位效率短板。

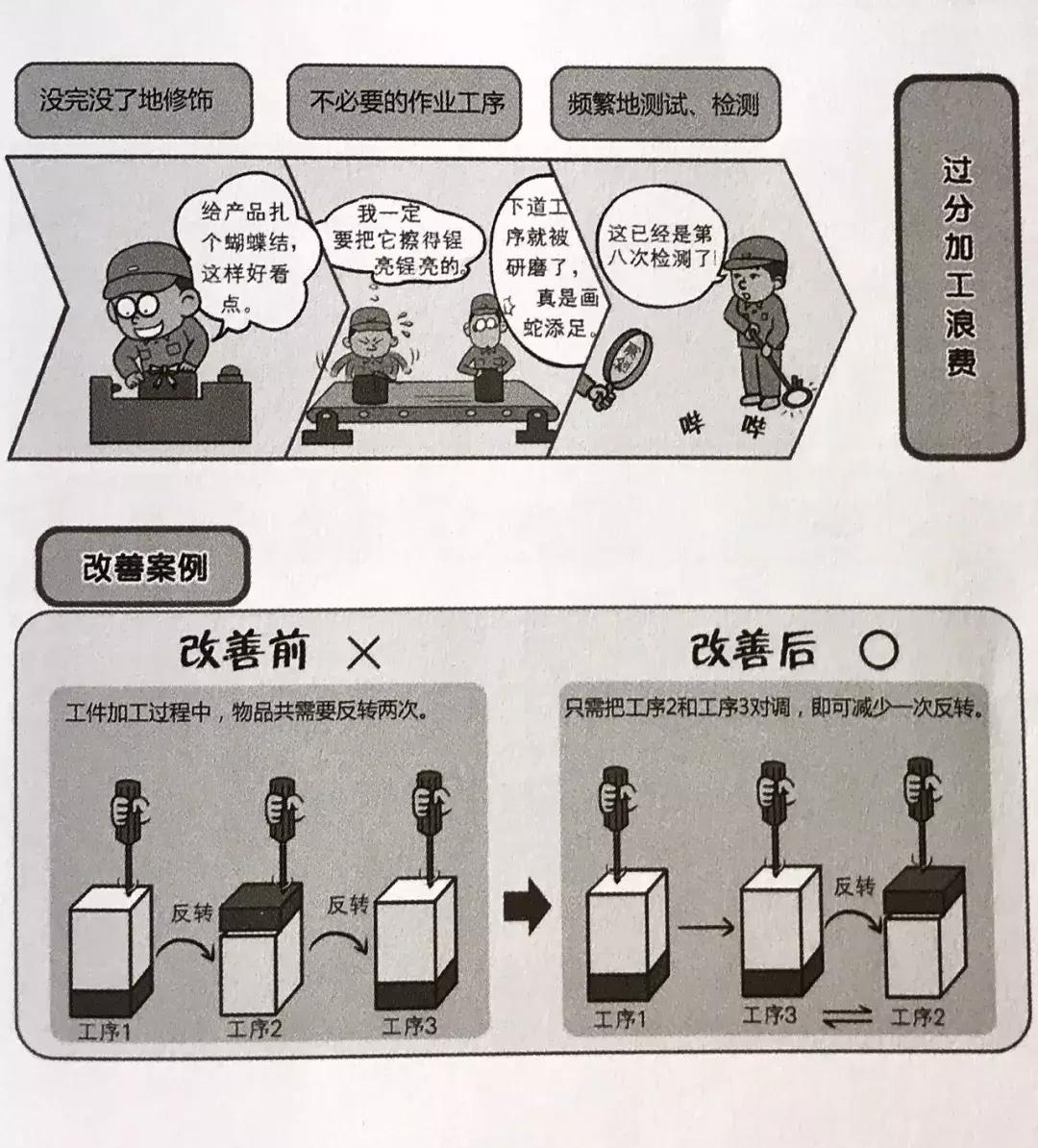

浪费消除是精益生产落地的核心抓手,但其内涵远不止于削减成本。丰田提出的 “七大浪费”—— 过量生产、等待、搬运、过度加工、库存、动作、缺陷,本质上都是对客户价值的背离。过量生产看似提升了产量,却导致库存积压和资金占用,最终可能因市场需求变化造成产品滞销;不必要的搬运不仅增加人力成本,更可能因频繁移动导致产品损坏。某电子代工厂在推行精益生产时,通过调整车间布局,将原来分散在三个区域的贴片、焊接、组装工序整合为 U 型单元线,使物料搬运距离缩短 60%,同时将在制品库存降低 45%。更重要的是,这种调整让生产周期从原来的 7 天压缩至 3 天,使企业能够快速响应客户的小批量、多批次订单需求。可见,消除浪费的过程也是企业增强市场应变能力的过程。

持续改进机制是精益生产保持生命力的关键。与一次性的流程再造不同,精益生产强调 “全员参与的渐进式改善”,将每个员工都转化为问题解决者。在丰田的生产车间,任何员工发现异常都有权拉动安灯绳暂停生产线,这一看似 “反效率” 的制度,实则构建了即时反馈的改进通道。国内某家电企业借鉴这一模式,在产线旁设置 “改善提案箱”,鼓励一线员工提出优化建议。仅半年时间就收到 2300 多条提案,其中 “将螺丝摆放方向统一朝上” 的小改进,使装配工的取料时间缩短 1.2 秒,按日均产量计算每年可节省 320 小时工时。这种自下而上的改进文化,打破了传统管理中 “管理层决策、员工执行” 的层级壁垒,让企业的效率提升具备了可持续的内生动力。

看板管理作为精益生产的可视化工具,正在颠覆传统的生产计划模式。在推拉结合的生产系统中,看板如同传递需求信息的 “神经末梢”,后道工序通过看板向前道工序发出生产指令,实现 “按需求生产” 而非 “按计划生产”。某食品加工厂引入看板管理后,将原来的 “批量生产 – 入库 – 再出库” 模式,转变为各工序根据下游看板信号精准生产的连续流模式。这一改变不仅使在制品库存减少 70%,更解决了长期困扰企业的 “产品过期损耗” 问题 —— 因为生产数量完全匹配实时需求,保质期短的产品再也不会因积压而报废。看板的价值不仅在于传递信息,更在于构建了一种基于实际需求的动态平衡机制,让生产系统具备类似有机体的自我调节能力。

精益生产的深层价值,在于推动企业从 “规模导向” 转向 “价值导向” 的底层逻辑重构。在工业时代,企业通过扩大生产规模降低单位成本,形成规模经济优势;而在数字经济时代,客户需求的碎片化和个性化,使得 “大规模生产” 模式逐渐失效。精益生产通过 “柔性化生产”“快速换模” 等技术,让企业能够在保持低成本的同时,满足小批量、多品种的市场需求。某服装企业引入精益生产后,将生产线的换款时间从原来的 4 小时缩短至 30 分钟,实现了 “多款式、小批量” 的柔性生产。这种转变不仅提升了企业的市场响应速度,更重构了其与客户的关系 —— 从 “企业生产什么客户买什么”,变为 “客户需要什么企业生产什么”。

然而精益生产的推行并非坦途,其最大挑战往往不在于方法工具的应用,而在于组织文化的变革。许多企业在引入精益生产时,将其简化为 “减少库存”“提高效率” 的技术手段,却忽视了对员工思维模式的重塑。当管理层将精益生产视为 “自上而下的管控工具”,而非 “全员参与的协作系统” 时,就容易引发员工的抵触情绪。某机械制造企业曾强制推行 “零库存” 政策,却因未同步优化供应链协同机制,导致生产频繁中断,最终不得不放弃。这一案例说明,精益生产的本质是 “以人为本” 的管理哲学,只有当员工真正理解并认同其价值,才能释放出持久的改进动力。

从丰田的生产车间到全球各地的制造工厂,精益生产的实践已经证明,它不仅是一种生产方式,更是一种关于价值创造的思维革命。当企业开始追问 “每个动作是否必要”“每个环节是否创造价值” 时,就已经踏上了精益之路。在这个效率成为生存底线的时代,精益生产所蕴含的 “消除浪费、创造价值” 理念,正在超越制造业的边界,向服务业、金融业等更多领域渗透。或许未来,衡量一个企业竞争力的标准,将不再是其规模有多大,而是其创造价值的效率有多高。而精益生产,正是通往这一目标的必经之路。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。