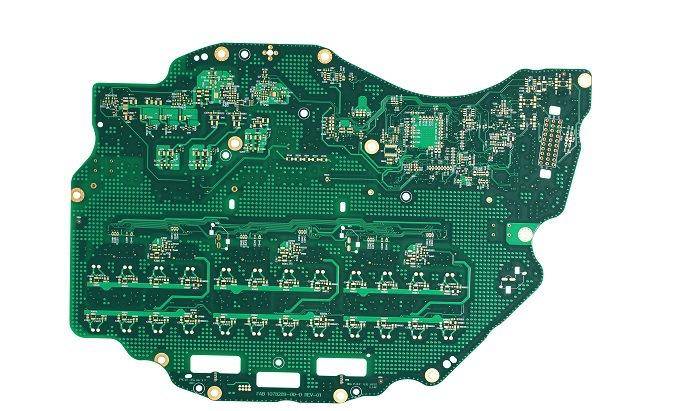

拆开任何一款电子设备,从智能手机到智能冰箱,从工业机器人到医疗监护仪,内部都能看到一块布满密密麻麻元件的绿色基板,这就是 PCBA。它如同电子设备的 “神经中枢”,承载着电流传输、信号处理和功能协调的核心任务。看似不起眼的一块电路板,却串联起无数电子元件的协作,决定着设备的性能、稳定性和使用寿命。

PCBA 的全称是 Printed Circuit Board Assembly,即印制电路板组件,由印制电路板(PCB)和焊接在其上的电子元件共同构成。PCB 作为基底,通过蚀刻形成的导电线路为元件提供电流通路;而电阻、电容、芯片等元件则通过焊接固定在 PCB 上,形成完整的电路系统。这种组合并非简单的零件堆砌,而是经过精密设计、严格生产和多重测试的技术结晶。

设计环节是 PCBA 诞生的第一步,也是决定其性能的关键。工程师需要根据设备功能需求,在计算机辅助设计(CAD)软件中绘制电路原理图,再将原理图转化为 PCB Layout—— 确定元件的排列位置、线路走向和孔径大小。这一过程如同为电子设备 “规划城市交通”,既要保证各元件之间信号传输顺畅,避免干扰,又要考虑散热效率、空间利用率和后期维修便利性。例如,高频信号元件需要远离噪声源,大功率元件要靠近散热孔,这些细节都需要在设计阶段反复推敲。

进入生产阶段,PCBA 的制造工艺堪称 “微观世界的精密工程”。首先是 PCB 的制作,基板材料(多为环氧树脂玻璃纤维)经过裁剪、钻孔、沉铜、图形转移、蚀刻等工序,形成带有导电线路的基板。随后的元件贴装环节,更是考验技术精度的 “绣花活”:贴片机能以 0.01 毫米的精度将电阻、电容等微型元件(最小仅 0.4 毫米 ×0.2 毫米)准确放置在 PCB 的焊盘上,再通过回流焊炉的高温将焊锡融化,使元件与基板牢固结合。对于插件元件(如连接器、电解电容),则需要通过波峰焊完成焊接,确保每一个焊点都饱满、无虚焊。

质量检测是 PCBA 出厂前的 “最后一道关卡”,任何微小的瑕疵都可能导致设备故障。光学检测设备(AOI)能通过高清摄像头捕捉焊点图像,与标准模板对比,识别出桥连、虚焊等缺陷;X 射线检测则可以 “透视” BGA、CSP 等底部有焊点的芯片,排查隐藏在元件下方的焊接问题;飞针测试则通过探针接触 PCB 上的测试点,检测电路的导通性和绝缘性。在医疗、航空等对可靠性要求极高的领域,PCBA 还需要经过高低温循环、振动冲击等环境测试,确保在极端条件下依然稳定工作。

PCBA 的应用早已渗透到现代生活的方方面面。在消费电子领域,智能手机的 PCBA 集成度越来越高,一块巴掌大的电路板上可能搭载上百个元件,支撑着 5G 通信、人脸识别、高清摄像等复杂功能;智能手表的 PCBA 则需要在极小的空间内平衡功耗与性能,确保续航与功能两不误。工业自动化中,PCBA 是 PLC 控制器、传感器的核心部件,在高温、粉尘的车间环境中,其抗干扰能力和耐用性直接影响生产线的运转效率。医疗设备里,监护仪的 PCBA 需要实时处理心率、血氧等生命信号,任何延迟或误差都可能危及患者安全,因此对电路稳定性和数据精度的要求达到了苛刻的程度。

随着技术的发展,PCBA 正朝着 “更小、更快、更智能” 的方向演进。柔性 PCB 的出现让电路板摆脱了刚性束缚,可以弯曲、折叠,为可穿戴设备、折叠屏手机等新型产品提供了可能;高密度互联技术(HDI)通过增加线路层数、缩小线宽线距,让 PCBA 在相同面积内集成更多功能,比如高端服务器的 PCB 层数已突破 40 层;而智能化生产则让 PCBA 的制造更精准、高效,AI 视觉检测系统能比人工更快识别缺陷,数字孪生技术可以在虚拟空间中模拟生产过程,提前优化工艺参数。

不同领域对 PCBA 的需求呈现出鲜明的差异化特征。汽车电子领域的 PCBA 需要耐受 – 40℃到 125℃的温度波动,还要具备抗电磁干扰能力,以应对发动机舱的复杂环境;新能源充电桩的 PCBA 则需重点考虑高压电路的安全性和防浪涌性能;物联网设备的 PCBA 则追求低功耗设计,延长电池续航,同时要支持多种无线通信协议。这种多样化的需求推动着 PCBA 产业链不断细分,从设计、制造到测试,每个环节都涌现出专注于特定领域的专业企业。

在环保理念日益深入人心的今天,PCBA 的绿色生产也成为行业趋势。无铅焊料的普及减少了重金属污染,RoHS 等环保标准的执行倒逼企业改进工艺;电路板的回收再利用技术不断成熟,通过物理分离、化学处理等方式,可将废弃 PCBA 中的铜、金等金属高效提取,实现资源循环。一些企业还在探索生物降解基板材料,试图从源头解决电子废弃物的环保问题。

PCBA 的性能表现往往与细节处理息息相关。例如,接地设计是否合理会影响设备的抗干扰能力,接地不良可能导致信号失真、设备死机;焊盘的大小和形状设计则直接关系到焊点强度,不合理的设计可能在振动环境下导致焊点脱落。即使是元件的排列方向,也可能影响散热效率 —— 功率元件之间保持适当间距,能避免热量积聚,延长元件寿命。这些看似微小的细节,恰恰是衡量 PCBA 设计水平的关键。

对于电子设备制造商而言,选择合适的 PCBA 供应商是产品成功的重要前提。除了考察生产能力和质量控制体系,还需要关注供应商的技术响应速度 —— 能否快速根据设计变更调整生产工艺,能否在出现问题时提供专业的解决方案。在供应链管理中,PCBA 的交期稳定性也至关重要,尤其是在消费电子等市场竞争激烈的领域,延迟交付可能导致产品错失上市良机。

技术的迭代永远不会停滞,PCBA 领域也在不断涌现新的突破。三维封装技术让芯片可以垂直堆叠在 PCBA 上,进一步提升集成度;纳米级导电材料的应用有望降低线路电阻,减少信号损耗;而柔性电子技术的发展,则可能让 PCBA 未来像纸张一样轻薄可折叠。这些创新不仅将改变 PCBA 的形态,更将推动整个电子产业向更广阔的领域拓展。

从一块空白的基板到复杂的电路系统,PCBA 的每一步蜕变都凝聚着技术的进步和工程师的智慧。它是电子世界的隐形基石,支撑着科技产品的功能实现,也见证着人类对智能化生活的不懈追求。当我们使用智能手机刷视频、通过智能音箱控制家电、在医院依靠监护仪监测健康时,或许很少会想到背后那块小小的电路板,但正是这无数个 “隐形英雄”,让现代科技的便利触手可及。未来,随着更多新技术的融入,PCBA 还将绽放出怎样的能量,又会给我们的生活带来哪些新的改变,值得我们持续期待。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。