PCBA(Printed Circuit Board Assembly,印刷电路板组件)作为电子设备的核心组成部分,承载着电路连接与元件固定的双重功能,其技术水平直接决定了终端产品的性能与可靠性。从智能手机的精密控制到工业机床的稳定运行,从医疗仪器的精准监测到航空航天设备的严苛作业,PCBA 始终扮演着不可替代的角色。理解这一关键组件的技术特性、制造流程及应用场景,对于把握电子产业的发展脉络具有重要意义。

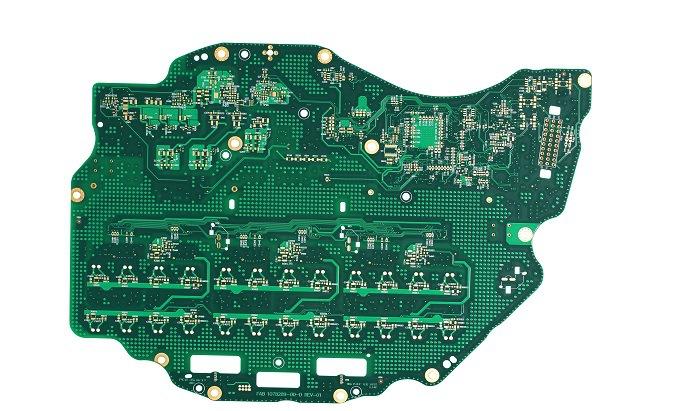

PCBA 的构成看似简单,实则蕴含着复杂的技术逻辑。其基础是 PCB(印刷电路板),通过在绝缘基板上蚀刻导电铜箔形成电路图案,为电子元件提供机械支撑与电气连接。而 PCBA 则是在 PCB 基础上完成元件焊接、组装后的成品,涵盖电阻、电容、电感、芯片等各类电子器件。这些元件的选型与布局不仅影响电路的电气性能,还与散热效率、抗电磁干扰能力密切相关。例如,高频电路中元件的间距与排列方式需严格遵循电磁兼容(EMC)设计原则,否则可能因信号串扰导致设备失效。

制造流程的精密化是 PCBA 质量的核心保障。从 PCB 裸板的来料检验开始,每一个环节都需符合严格的标准。 solder paste 印刷环节通过钢网将焊膏精准涂覆在焊盘上,其厚度与均匀度直接决定焊接质量;元件贴装环节依赖高精度贴片机,在微米级误差范围内完成电阻、电容等小型元件的定位;回流焊过程则通过精确控制温度曲线,使焊膏熔融并形成可靠焊点;最后,AOI(自动光学检测)与 X-Ray 检测技术对焊点与元件进行全面筛查,剔除虚焊、桥连等缺陷。这种全流程的质量管控,使得高端 PCBA 的合格率能够稳定在 99.5% 以上,为电子设备的稳定运行奠定基础。

不同应用场景对 PCBA 的技术要求呈现显著差异。消费电子领域追求小型化与低成本,推动了高密度互联(HDI)技术与柔性 PCB 的广泛应用。以智能手机为例,其主板面积仅为手掌大小,却需集成数十个芯片与数百个元件,线宽线距已缩小至 50 微米以下,相当于人类头发直径的一半。工业控制领域则更注重可靠性与抗环境干扰能力,要求 PCBA 在 – 40℃至 85℃的宽温环境下保持稳定,部分场景还需通过三防处理(防潮、防盐雾、防霉菌)以适应恶劣工况。医疗设备领域的 PCBA 则面临更严苛的法规约束,从材料选型到制造流程都需符合 ISO 13485 等国际标准,确保不会对患者造成电气安全风险。

技术演进始终驱动着 PCBA 行业的革新。随着 5G、人工智能、物联网等新兴技术的发展,PCBA 正朝着更高集成度、更快信号传输速率的方向迈进。5G 基站的 PCB 板材已从传统 FR-4 升级为高速材料,以降低信号损耗;车规级 PCBA 则引入了更严格的可靠性测试标准,如 1000 小时以上的温度循环试验,以满足自动驾驶系统的安全需求。同时,智能制造技术的融入正在改变 PCBA 的生产模式,机器视觉检测的识别精度已提升至 10 微米,AI 算法能够实时分析生产数据并优化工艺参数,使生产效率提升 30% 以上。

材料创新是 PCBA 性能突破的关键支撑。基板材料从酚醛树脂到环氧树脂,再到现在的聚酰亚胺,耐热性与机械强度不断提升,满足了大功率器件的散热需求。导电材料方面,传统的锡铅焊料因环保要求逐渐被无铅焊料取代,而新型纳米焊膏的应用则为微型元件的焊接提供了新方案。此外,柔性基板材料的发展使得可穿戴设备中的 PCBA 能够适应弯曲、拉伸等形变,拓展了电子设备的应用形态。这些材料的迭代不仅提升了 PCBA 的性能,也推动了电子产业向绿色、环保方向转型。

PCBA 的设计环节需要平衡多重技术指标。电路设计工程师需在满足功能需求的前提下,兼顾信号完整性、电源完整性与热管理设计。信号完整性分析通过仿真工具预测高速信号在传输过程中的反射、时延等问题,确保数据传输的准确性;电源完整性设计则通过合理布局电源平面与接地平面,降低噪声干扰;热管理设计则通过散热孔、铜皮加厚等方式,将元件工作温度控制在安全范围内。这种多维度的设计优化,往往需要经过数十次的仿真与迭代,才能最终确定最佳方案。

可靠性测试是验证 PCBA 性能的重要环节。除了常规的电性能测试外,环境测试涵盖了高低温循环、湿热试验、振动冲击等项目,模拟设备在运输、使用过程中可能遇到的极端条件。例如,汽车电子用 PCBA 需通过 – 40℃至 125℃的温度循环测试,累计循环次数超过 1000 次;航空航天用 PCBA 则需通过振动测试,承受 1000Hz 以上的高频振动。长期可靠性测试则通过加速老化试验,预测 PCBA 在正常使用条件下的寿命,确保其在产品生命周期内不会出现性能衰减。

供应链的稳定性对 PCBA 行业至关重要。PCBA 的生产依赖于 PCB 裸板、电子元件、焊料等多种原材料,任何一个环节的中断都可能导致生产停滞。近年来,全球电子产业的波动使得供应链韧性成为企业关注的焦点,头部 PCBA 厂商纷纷建立多元化的供应商体系,同时加强库存管理与需求预测。例如,通过数字化平台实时监控全球元器件库存与价格波动,提前锁定关键物料;与供应商建立联合研发机制,共同开发替代材料,降低对单一资源的依赖。这种供应链策略的调整,不仅保障了生产的连续性,也提升了企业应对市场变化的能力。

教育与人才培养是 PCBA 行业持续发展的基础。该领域需要既掌握电子电路理论,又熟悉制造工艺的复合型人才,涵盖电路设计、工艺工程、质量检测等多个岗位。高校与职业院校通过开设微电子技术、电子制造工艺等相关专业,为行业输送专业人才;企业则通过内部培训与校企合作,提升员工的技术水平。随着技术的快速迭代,终身学习成为行业从业者的必备素质,例如,高速 PCB 设计、AI 辅助制造等新兴技术的应用,要求工程师不断更新知识体系,以适应行业发展需求。

全球市场格局的变化正在重塑 PCBA 行业的竞争态势。传统上,PCBA 产业主要集中在亚洲、北美与欧洲地区,其中中国凭借完整的产业链与成本优势,成为全球最大的 PCBA 生产基地。近年来,随着区域化供应链趋势的加强,部分企业开始在东南亚、墨西哥等地布局生产基地,以贴近当地市场并降低物流成本。同时,高端 PCBA 市场的竞争愈发激烈,在芯片封装基板、高频通信 PCB 等领域,技术壁垒较高,少数头部企业占据主导地位。这种市场格局的变化,既带来了新的机遇,也对企业的技术创新与全球化运营能力提出了更高要求。

环保与可持续发展已成为 PCBA 行业的重要课题。电子废弃物的快速增长推动了行业对绿色制造的探索,无铅焊接、RoHS 合规等环保标准已成为行业基本要求。部分企业开始尝试 PCB 材料的回收与再利用,通过化学处理与机械分离技术,将废弃 PCB 中的铜、金等金属进行回收,回收率可达 90% 以上。同时,节能生产技术的应用也在减少制造过程中的能源消耗,例如,采用新型回流焊设备可降低 30% 的电力消耗,废水处理系统的优化则实现了水资源的循环利用。这些举措不仅降低了企业的环境影响,也提升了产品的市场竞争力。

技术标准的统一与升级引导着 PCBA 行业的规范化发展。国际电工委员会(IEC)、美国电子电路与电子互连行业协会(IPC)等机构制定了一系列 PCBA 设计、制造与测试标准,如 IPC-A-610(电子组件的可接受性标准)已成为全球公认的质量评判依据。这些标准的更新与完善,反映了技术的进步与市场的需求,例如,针对 5G 设备的 PCBA,标准中增加了对高频信号传输性能的测试要求;针对车规级 PCBA,则强化了可靠性与安全性的考核指标。企业通过遵循这些标准,不仅能够提升产品质量,也便于进入国际市场,参与全球竞争。

PCBA 行业的未来发展将呈现多元化趋势。柔性电子技术的突破可能使 PCBA 摆脱刚性基板的限制,实现更广泛的形态创新;3D 打印技术在 PCB 制造中的应用,有望缩短原型开发周期,降低小批量生产的成本;量子计算的发展则可能对 PCBA 的材料与设计提出全新要求,推动行业进入新的技术范式。这些可能性的探索,需要企业、科研机构与产业链上下游的协同努力,共同推动 PCBA 技术向更高水平迈进,为电子产业的持续创新提供核心支撑。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。