电子设备的心脏往往藏在一块布满线路与元件的薄板中,这块被称为 PCBA(印制电路板组件)的核心部件,正以毫米级的精度支撑着从智能手机到工业机器人的万千设备。在现代制造业的图谱里,PCBA 行业如同细密的神经网络,连接着电子信息产业的上下游,其技术迭代与工艺革新始终与全球科技发展同频共振。

线路板作为 PCBA 的基底,其制造过程堪称微观世界的建筑艺术。覆铜板经过数控钻机的高速运转,在绝缘基材上钻出直径仅 0.2 毫米的导通孔,如同为电子信号开辟出千万条微型隧道。沉铜工艺则像为这些隧道铺设导电轨道,化学溶液在孔壁均匀沉积出薄薄的铜层,确保电流能够跨越层间障碍。当线路图案通过曝光、显影在板面上浮现时,那些宽度不足 0.1 毫米的导线,正以精确的几何排列,为后续元件的装配预设好沟通路径。

多层板的诞生让线路板从平面走向立体。层压工序中,数张内层线路板在高温高压下与粘结片熔合为一体,如同将多页图纸压缩成一本精密的立体手册。X 射线检测设备如同火眼金睛,能穿透板材表层,捕捉到层间对位的微米级偏差,确保每一层线路都能精准对接。这种空间利用率的突破,让 PCBA 在有限体积内承载更多功能,成为智能手机轻薄化、智能手表小型化的关键支撑。

元器件的封装与测试构成 PCBA 质量的第一道防线。晶圆切割后的芯片裸 die 被精密机械臂拾取,通过金丝键合技术与引线框架连接,那些直径仅 25 微米的金丝,在超声波作用下与金属焊点熔接,既保证导电性能又提供机械缓冲。塑封模具将环氧树脂均匀注入,为芯片筑起防潮防压的保护壳,而其后的高温固化则让这层保护壳拥有堪比工程塑料的强度。

测试环节的严苛程度丝毫不亚于制造过程。探针台的数百根微米级探针同时接触芯片引脚,在毫秒级时间内完成电学参数检测;红外热像仪捕捉芯片工作时的温度分布,任何微小的热点都可能成为未来失效的隐患;而可靠性测试则将封装后的元件置于零下 40 度至零上 125 度的极端环境中反复循环,模拟产品十年以上的使用寿命。这些近乎苛刻的检测标准,确保了每一颗元器件都能在复杂的电子系统中稳定工作。

SMT 贴片工艺将 PCBA 的制造推向自动化巅峰。印刷机的钢网如同精密的模板,将 0.01 毫米厚的焊膏均匀涂覆在电路板的焊盘上,其精度可控制在 ±0.005 毫米以内。高速贴片机的机械臂以每秒 3 片的速度抓取元件,视觉定位系统通过百万像素相机实时校准,确保 01005 封装(尺寸仅 0.4×0.2 毫米)的元件能准确落在焊盘上。回流焊炉内的氮气氛围中,焊膏在 250 度高温下经历融化、润湿、凝固的过程,最终形成牢固的焊点,其强度足以承受电路板在使用过程中的振动与冲击。

AOI 检测设备如同不知疲倦的质检员,通过光学系统对焊接后的 PCBA 进行全检。算法能识别出桥连、虚焊、缺件等数十种缺陷,其识别精度可达 0.01 毫米,远超人眼的分辨能力。对于 BGA、CSP 等底部有焊点的元件,X 射线检测设备能穿透封装体,清晰呈现焊点的内部结构,确保那些隐藏在视线之外的连接同样可靠。这种全流程的质量监控,让 PCBA 的合格率始终保持在 99.5% 以上。

通孔插装与波峰焊工艺仍是某些场景下的不二之选。自动插件机将连接器、电解电容等体型较大的元件精准插入电路板的通孔,其插装速度可达每小时 1 万件。波峰焊炉中,融化的锡铅合金形成平滑的锡波,电路板经过锡波时,通孔内的焊锡自然爬升,形成饱满的焊点。这种传统工艺与 SMT 的结合,让 PCBA 既能容纳微型元件,又能承载大功率器件,满足了从消费电子到工业控制的多样化需求。

PCBA 的最终测试环节是对整体性能的全面验证。功能测试夹具通过数百根探针与电路板上的测试点连接,模拟实际工作环境对其各项功能进行检测;老化测试将 PCBA 置于高温环境中连续工作数百小时,筛选出早期失效的产品;而环境测试则包括振动、冲击、湿度等多个维度,确保产品在不同应用场景下的稳定性。这些测试数据会被录入追溯系统,形成每块 PCBA 的 “健康档案”,为后续的质量改进提供依据。

柔性 PCBA 的出现打破了传统硬板的形态限制。采用聚酰亚胺基材的柔性线路板可以承受数万次的弯折,其最小弯曲半径仅为自身厚度的 3 倍,这让可穿戴设备的曲面屏幕、折叠手机的铰链部分得以实现。刚柔结合板则兼具硬板的强度与软板的柔韧性,在汽车电子的复杂空间布局中发挥着独特优势,其层间的粘结强度能抵抗发动机舱的持续振动。

汽车电子的崛起为 PCBA 行业带来新的技术挑战。车规级 PCBA 需要在 – 40℃至 125℃的温度范围内稳定工作,其焊点的抗振动性能需满足 1000 小时的随机振动测试。为了应对自动驾驶带来的算力需求,车载 PCBA 开始采用 HDI(高密度互联)技术,盲埋孔的设计让线路密度提升 3 倍以上,而散热设计则通过铜块、热管等方式将芯片产生的热量快速导出,确保处理器在满负荷运行时不会过热。

工业控制领域对 PCBA 的可靠性有着近乎偏执的追求。用于核电、航空等关键领域的 PCBA,其设计寿命要求达到 20 年以上,这意味着所选用的元器件必须经过长期可靠性验证,焊接工艺也需采用无铅焊料以避免锡须生长。某些极端环境下的 PCBA 还会进行 conformal coating( conformal coating),一层薄薄的有机涂层如同隐形的铠甲,能抵御油污、粉尘和化学腐蚀,确保设备在恶劣环境中持续运转。

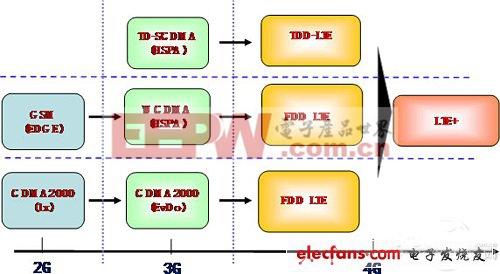

5G 通信的普及推动 PCBA 向高频高速方向发展。为了减少信号传输损耗,电路板开始采用低介电常数的基材,其介电常数可控制在 3.0 以下。而差分信号对的设计则需要精确控制阻抗,确保信号在传输过程中不会发生反射和畸变。这些技术改进让 PCBA 能够支持 10Gbps 以上的高速数据传输,为 5G 基站、数据中心的高效运转提供了基础保障。

医疗电子的特殊性对 PCBA 提出了更严苛的洁净要求。用于植入式设备的 PCBA 需要在 Class 100 级洁净室中制造,所有元器件都必须通过生物相容性测试,确保不会对人体组织产生刺激。而体外诊断设备中的 PCBA 则需要具备极高的信号完整性,其微弱信号放大电路的噪声水平需控制在微伏级,才能准确检测出生物样本中的微量标志物。

PCBA 行业的绿色制造转型正在悄然进行。无铅焊料的普及减少了重金属的使用,其熔点比传统锡铅焊料高出 30℃,这要求焊接工艺进行相应调整以避免元件损坏。清洁生产工艺则通过改进显影液、蚀刻液的回收系统,将水资源的重复利用率提升至 90% 以上。而废弃 PCBA 的回收技术也在不断进步,通过物理分选、化学溶解等方式,可将铜、金、银等贵金属的回收率提升至 95% 以上,实现了资源的循环利用。

智能制造技术的融入让 PCBA 工厂焕发新的活力。MES 系统实时采集生产过程中的各项数据,通过大数据分析优化生产排程,使设备利用率提升 15% 以上。AGV 机器人的广泛应用则实现了物料的自动转运,其定位精度可达 ±5 毫米,确保物料能够准时送达各个生产工位。而数字孪生技术则通过构建虚拟的生产模型,可在产品制造前模拟整个生产过程,提前发现潜在的工艺问题,大幅缩短了新产品的导入周期。

PCBA 行业的未来,正沿着微型化、高密度、高可靠性的路径持续演进。3D 封装技术可能将更多的功能集成在单一模块中,而柔性电子的发展或许会让 PCBA 摆脱刚性的束缚,以更灵活的形态融入各类智能设备。当人工智能、物联网等技术与 PCBA 制造深度融合时,整个行业又会呈现出怎样的新面貌?这些可能性,都在等待着技术突破与市场需求的共同验证。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。