在现代电子制造的广阔领域中,SMT 贴片加工宛如一颗璀璨的明珠,散发着独特的光芒,支撑着电子产品不断向小型化、高性能化迈进。从我们日常使用的智能手机、平板电脑,到复杂精密的工业控制设备、航空航天电子系统,SMT 贴片加工无处不在,是电子制造产业的核心工艺之一。

SMT 贴片加工概述

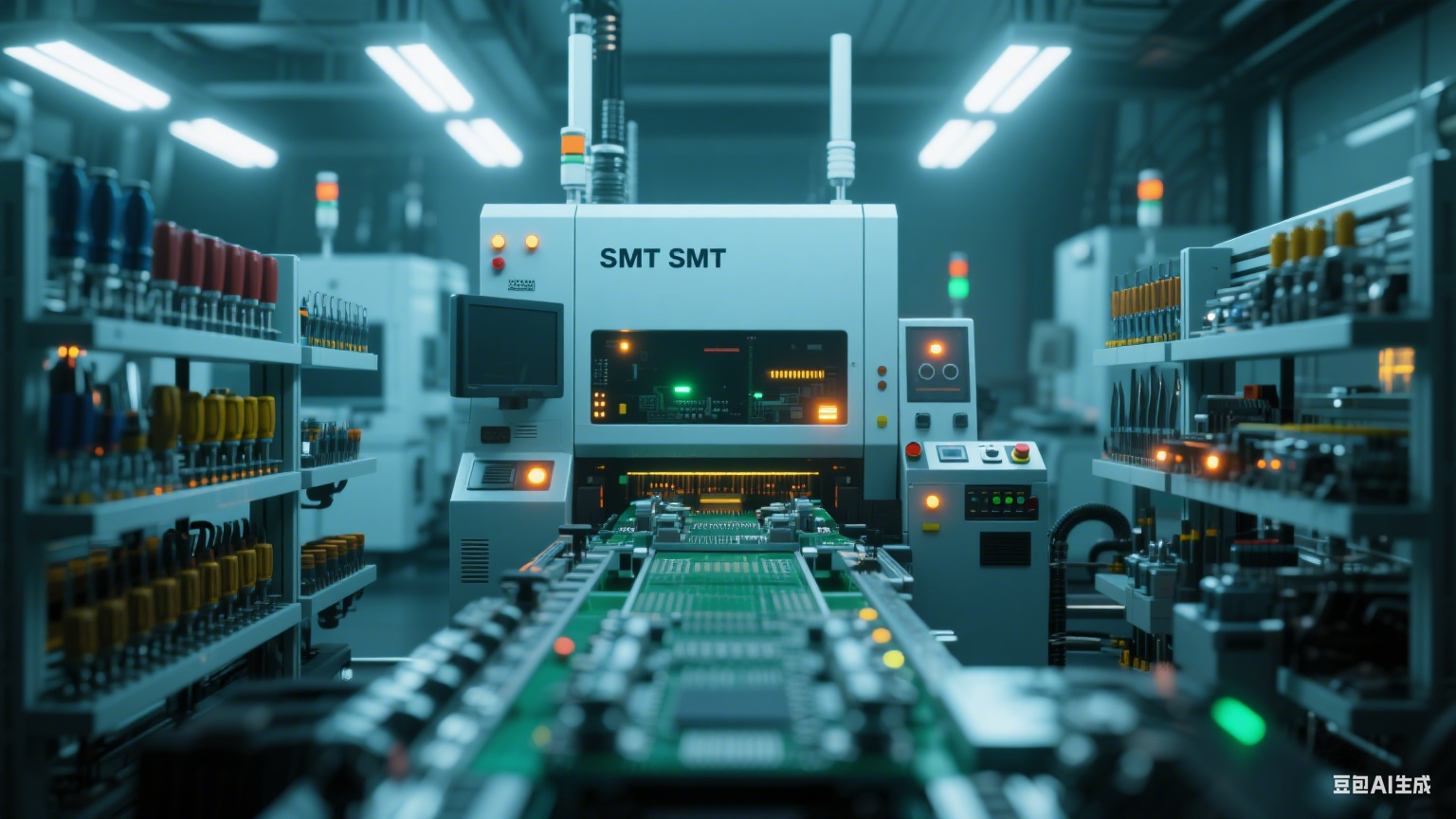

SMT,即表面组装技术(Surface Mounting Technology),是一种将无引脚或短引脚表面组装元器件(SMC/SMD,片状元器件)直接安装在印制电路板(PCB)表面,通过再流焊或浸焊等方式实现电气连接的先进电路组装技术。相较于传统的穿孔插件技术,SMT 贴片加工宛如一场革命性的变革,彻底改变了电子组装的面貌。

起源与发展

SMT 技术起源于 20 世纪 60 年代的美国,当时主要用于军事和航空航天领域,以满足电子产品小型化、轻量化和高可靠性的需求。随着电子元器件的不断微型化以及制造工艺的持续进步,SMT 技术逐渐走向成熟,并在 70 年代末开始向民用电子领域拓展。到了 80 年代,随着表面贴装元器件的大量生产和贴装设备的不断完善,SMT 技术迎来了爆发式增长,迅速成为电子组装行业的主流技术。如今,SMT 贴片加工已广泛应用于各个领域,从消费电子到汽车电子,从通信设备到医疗仪器,无处不在。

重要性与应用领域

SMT 贴片加工的重要性不言而喻。它极大地提高了电子产品的组装密度,使电子产品体积更小、重量更轻。以智能手机为例,在有限的空间内集成了数以百计的芯片、电阻、电容等元器件,实现了强大的功能,这背后离不开 SMT 贴片加工技术的支撑。同时,SMT 贴片加工还提高了产品的可靠性,减少了焊点缺陷,降低了电磁干扰,提升了电子产品的性能。

在消费电子领域,SMT 贴片加工广泛应用于手机、电脑、平板、智能穿戴设备等产品中。这些产品对小型化、便携性和高性能的要求极高,SMT 贴片加工正好满足了这些需求。在汽车电子领域,从发动机控制系统、安全气囊系统到车载娱乐系统,SMT 贴片加工确保了汽车电子产品在复杂环境下的稳定运行。医疗电子领域,如心脏起搏器、血糖仪、超声诊断设备等,对电子设备的可靠性和微型化要求极为苛刻,SMT 贴片加工成为实现这些要求的关键技术。此外,在通信设备、工业控制、航空航天等领域,SMT 贴片加工也都发挥着不可或缺的作用。

SMT 贴片加工工艺流程详解

SMT 贴片加工的工艺流程宛如一条精密而复杂的生产线,每一个环节都紧密相连,共同确保电子产品的高质量组装。下面,让我们深入了解这一神奇的工艺流程。

锡膏印刷

锡膏印刷是 SMT 贴片加工的第一道工序,如同在画布上绘制精美的图案,它的质量直接影响后续的焊接效果。在这一环节,首先需要制作钢网,钢网是锡膏印刷的模板,其开孔形状和尺寸与 PCB 板上的焊盘精确匹配。将锡膏均匀地涂抹在钢网上,通过刮刀的挤压,锡膏透过钢网的开孔,精准地印刷到 PCB 板的焊盘上。这一过程中,钢网的厚度、开孔精度、锡膏的特性以及印刷参数(如刮刀速度、压力、角度等)都对印刷质量有着重要影响。例如,若钢网开孔过大,会导致锡膏量过多,容易引起短路;开孔过小,则锡膏量不足,可能造成虚焊。

元件贴装

元件贴装是 SMT 贴片加工的核心工序之一,如同将一颗颗棋子精准地放置在棋盘上。贴片机是这一工序的主角,它是一种高度精密的自动化设备,能够快速、准确地将各种表面贴装元器件从供料器中拾取,并贴装到 PCB 板上相应的位置。贴片机按照预先编写的程序运行,通过机械手臂、吸嘴和视觉识别系统,实现对元器件的精确拾取和定位。在贴装过程中,贴片机的精度、速度以及元器件的供料方式都至关重要。高精度的贴片机能够实现亚毫米级的贴装精度,满足高密度、小型化电子产品的生产需求。同时,合理的供料方式(如编带供料、托盘供料等)能够提高生产效率,减少停机时间。

回流焊接

回流焊接是 SMT 贴片加工的关键工序,它赋予了元器件与 PCB 板之间可靠的电气连接。经过锡膏印刷和元件贴装后的 PCB 板,进入回流焊炉进行焊接。回流焊炉通过加热,使锡膏中的焊料熔化,将元器件的引脚与 PCB 板上的焊盘连接在一起,冷却后形成牢固的焊点。回流焊接的过程通常分为预热、保温、焊接和冷却四个阶段。在预热阶段,PCB 板和元器件逐渐升温,使锡膏中的溶剂挥发,避免在焊接过程中产生气泡和飞溅。保温阶段则使 PCB 板和元器件均匀受热,达到焊接所需的温度。焊接阶段是核心环节,此时温度迅速上升,焊料熔化并浸润元器件引脚和焊盘,实现良好的电气连接。冷却阶段则使焊点快速凝固,形成稳定的连接。回流焊接过程中的温度曲线设置非常关键,不同的元器件和锡膏需要不同的温度曲线,合理的温度曲线能够确保焊接质量,减少虚焊、短路等焊接缺陷。

检测与返修

检测与返修是 SMT 贴片加工质量控制的重要环节,如同为产品进行全面的体检和治疗。在完成回流焊接后,需要对 PCB 板进行全面的检测,以确保产品质量符合要求。常用的检测手段包括外观检测、自动光学检测(AOI)、X 射线检测和在线测试(ICT)等。外观检测主要通过人工目视或放大镜观察,检查焊点是否饱满、有无虚焊、短路、元器件贴装是否正确等。AOI 则利用光学成像技术,通过摄像头对 PCB 板进行拍照,与预先设定的标准图像进行对比,自动检测出各种焊接缺陷和元器件贴装错误,具有检测速度快、精度高的优点。X 射线检测能够穿透 PCB 板,观察焊点内部的情况,检测出隐藏的缺陷,如焊点空洞、虚焊等,尤其适用于对可靠性要求较高的产品。ICT 则通过对 PCB 板上的电路进行电气测试,检测出电路的开路、短路、元器件参数异常等问题。对于检测出的不良产品,需要进行返修。返修人员根据检测结果,使用烙铁、热风枪等工具,对有问题的焊点或元器件进行重新焊接或更换,以确保产品质量合格。

SMT 贴片加工的优势

SMT 贴片加工相较于传统的穿孔插件技术,具有诸多显著的优势,这些优势使其在电子制造领域迅速占据主导地位。

组装密度高

SMT 贴片加工能够显著提高电子产品的组装密度。表面贴装元器件体积小巧,无引脚或短引脚的设计使其能够紧密排列在 PCB 板表面,大大节省了空间。与传统的穿孔插件元件相比,贴片元件的体积和重量通常只有其 1/10 左右。采用 SMT 技术后,电子产品的体积可缩小 40% – 60%,重量减轻 60% – 80%。这使得电子产品能够实现小型化、轻量化,满足了现代消费者对便携性的追求,同时也为电子产品的功能集成提供了更多空间。

可靠性高

SMT 贴片加工的焊点可靠性更高。由于贴片元器件直接焊接在 PCB 板表面,焊点与 PCB 板的接触面积更大,且焊点分布均匀,能够更好地承受振动和冲击。此外,SMT 加工过程中的回流焊接工艺能够使焊料均匀熔化,形成高质量的焊点,减少了焊点缺陷的产生。据统计,SMT 焊点的缺陷率比传统插件焊点低得多,大大提高了电子产品的可靠性和稳定性,降低了产品的故障率,延长了产品的使用寿命。

高频特性好

在高频电路中,SMT 贴片加工具有明显的优势。传统的穿孔插件元件由于引脚较长,会产生较大的寄生电感和电容,影响电路的高频性能。而 SMT 贴片元件的引脚短或无引脚,大大降低了寄生电感和电容,减少了电磁干扰和射频干扰,能够更好地满足高频电路对信号传输的要求。在通信设备、射频识别(RFID)系统等高频应用领域,SMT 贴片加工技术得到了广泛应用,确保了信号的稳定传输和高质量处理。

生产效率高

SMT 贴片加工的生产过程高度自动化,从锡膏印刷、元件贴装到回流焊接,都可以通过自动化设备完成,大大提高了生产效率。贴片机能够以极高的速度进行元器件贴装,每小时可贴装数千甚至数万个元器件。同时,自动化生产线能够实现连续生产,减少了人工操作带来的时间浪费和人为误差。与传统的手工插件生产方式相比,SMT 贴片加工的生产效率可提高数倍甚至数十倍,能够满足大规模电子产品生产的需求。

成本降低

虽然 SMT 贴片加工设备的初期投资较大,但从长期来看,它能够有效降低生产成本。一方面,SMT 贴片加工提高了生产效率,减少了人工成本和生产周期,从而降低了单位产品的生产成本。另一方面,SMT 技术减少了元器件的使用数量和 PCB 板的尺寸,节省了材料成本。此外,由于 SMT 产品的可靠性高,减少了售后维修成本。综合来看,采用 SMT 贴片加工技术能够使电子产品的总成本降低 30% – 50%,提高了产品的市场竞争力。

SMT 贴片加工的关键技术与设备

SMT 贴片加工的高效、高质量运行离不开一系列关键技术与先进设备的支持,它们如同精密的齿轮,协同运转,推动着 SMT 产业不断向前发展。

贴片机技术

贴片机是 SMT 贴片加工的核心设备,其技术水平直接影响着生产效率和贴装精度。随着科技的不断进步,贴片机技术也在持续创新。目前,贴片机朝着高速、高精度、多功能的方向发展。高速贴片机采用先进的机械结构和运动控制技术,能够实现极高的贴片速度,每小时贴装元器件数量可达数万颗。同时,通过采用高精度的视觉识别系统和运动控制算法,贴片机的贴装精度不断提高,能够满足 0201、01005 等超小型元器件的贴装需求。此外,现代贴片机还具备多功能特性,能够兼容多种类型的元器件,实现不同尺寸、形状和引脚间距的元器件的贴装,提高了设备的通用性和灵活性。

回流焊技术

回流焊技术是 SMT 贴片加工中的关键焊接技术,其发展趋势是更加精准的温度控制和节能环保。为了实现高质量的焊接,回流焊炉不断优化加热方式和温度控制系统。例如,采用红外加热、热风循环加热等多种加热方式相结合,使 PCB 板能够均匀受热,避免局部过热或过冷。同时,通过先进的温度传感器和控制系统,能够精确控制回流焊接过程中的温度曲线,确保焊接质量的稳定性。在节能环保方面,新型回流焊炉采用高效的隔热材料和节能型加热元件,降低了能源消耗。此外,一些回流焊炉还配备了废气处理装置,减少了对环境的污染。

检测设备技术

检测设备在 SMT 贴片加工的质量控制中起着至关重要的作用,其技术发展趋势是更高的检测精度、更快的检测速度和更强的智能化。自动光学检测(AOI)设备不断提升图像采集和处理能力,采用高分辨率的摄像头和先进的图像处理算法,能够检测出更小尺寸的焊接缺陷和元器件贴装错误。同时,AOI 设备的检测速度不断提高,能够满足高速生产线的检测需求。X 射线检测设备则朝着更高分辨率、三维成像的方向发展,能够更清晰地观察焊点内部的结构,检测出隐藏的缺陷。此外,检测设备还越来越智能化,通过引入人工智能和机器学习技术,能够自动识别不同类型的缺陷,并进行分类和统计分析,为生产过程的优化提供数据支持。

SMT 贴片加工的质量控制

在 SMT 贴片加工过程中,质量控制贯穿始终,是确保产品质量和可靠性的关键。

原材料质量控制

原材料的质量是 SMT 贴片加工质量的基础。对于 PCB 板,要严格控制其材质、尺寸精度、平整度和表面处理质量。优质的 PCB 板应具有良好的电气性能、机械强度和可焊性。对于表面贴装元器件,要确保其型号、规格、性能参数符合设计要求,并且元器件的引脚共面性、可焊性良好。在采购原材料时,要选择正规的供应商,建立严格的检验制度,对每一批原材料进行抽检或全检,确保原材料质量合格。

生产过程质量控制

生产过程中的每一个环节都对产品质量有着重要影响,因此需要对生产过程进行严格的质量控制。在锡膏印刷环节,要定期检查钢网的清洁度、开孔情况和锡膏的印刷厚度,确保锡膏印刷质量。在元件贴装环节,要监控贴片机的运行状态,检查元器件的贴装位置、角度和贴装压力,及时调整贴片机参数,避免出现贴装偏差。在回流焊接环节,要实时监测回流焊炉的温度曲线,确保温度曲线符合工艺要求,定期对回流焊炉进行维护和校准,保证其温度控制精度。同时,要加强对生产环境的控制,保持生产车间的温度、湿度在适宜的范围内,避免环境因素对产品质量产生影响。

质量检测与反馈

质量检测是 SMT 贴片加工质量控制的重要手段。通过外观检测、AOI 检测、X 射线检测和 ICT 检测等多种检测方式,对产品进行全面的质量检测。对于检测出的不良产品,要及时进行分析和处理,找出不良原因,并采取相应的改进措施。同时,要建立质量反馈机制,将质量检测数据反馈给生产部门和工艺部门,以便对生产过程和工艺进行优化和改进,不断提高产品质量。

SMT 贴片加工行业现状与发展趋势

SMT 贴片加工行业作为电子制造产业的重要组成部分,近年来呈现出蓬勃发展的态势,同时也面临着诸多挑战和机遇。

行业现状

目前,全球 SMT 贴片加工市场规模庞大,并且仍在持续增长。随着电子产品市场需求的不断扩大,尤其是智能手机、平板电脑、可穿戴设备等消费电子产品的普及,以及汽车电子、工业控制、医疗电子等领域的快速发展,对 SMT 贴片加工的需求持续旺盛。在全球范围内,亚洲地区是 SMT 贴片加工的主要生产基地,中国、日本、韩国等国家在 SMT 技术研发、生产规模和市场份额方面占据重要地位。中国作为全球最大的电子产品制造国和消费国,拥有完善的 SMT 产业链和庞大的生产能力,吸引了众多国内外 SMT 贴片加工企业的投资和布局。

发展趋势

随着科技的不断进步和市场需求的变化,SMT 贴片加工行业呈现出以下发展趋势:

- 小型化与高密度化:电子产品的小型化和功能集成化趋势将继续推动 SMT 贴片加工向小型化和高密度化方向发展。元器件将越来越小,引脚间距将越来越窄,对贴装精度和焊接质量的要求将更高。这将促使 SMT 设备制造商不断研发更先进的贴片机、回流焊炉和检测设备,以满足市场需求。

- 智能化与自动化:智能制造是未来制造业的发展方向,SMT 贴片加工行业也不例外。智能化的生产设备和自动化的生产线将成为主流,通过引入人工智能、机器学习、物联网等技术,实现生产过程的自动化控制、质量监测和数据分析,提高生产效率和产品质量,降低生产成本。

- 绿色环保:在全球环保意识日益增强的背景下,SMT 贴片加工行业将更加注重绿色环保。采用无铅焊料、环保型清洗剂等绿色材料,优化生产工艺,减少能源消耗和废弃物排放,实现可持续发展。

- 多技术融合:SMT 贴片加工将与其他先进技术如 3D 打印、芯片封装技术等不断融合,创造出更多新的工艺和产品。例如,将 3D 打印技术应用于 SMT 生产中,可以实现定制化的 PCB 板制造和元器件封装,提高生产灵活性和产品创新性。

SMT 贴片加工作为现代电子制造的核心工艺,以其独特的优势和不断创新的技术,推动着电子产品的飞速发展,深刻改变着我们的生活。从小小的手机芯片到复杂的航空航天电子系统,SMT 贴片加工无处不在,为电子产品的小型化、高性能化和高可靠性提供了坚实的保障。在未来,随着科技的不断进步和市场需求的持续变化,SMT 贴片加工行业将继续保持蓬勃发展的态势,不断创新和突破,为电子制造产业的发展注入新的活力。无论是在智能制造的浪潮中,还是在绿色环保的发展趋势下,SMT 贴片加工都将扮演着重要的角色,引领电子制造行业迈向更加辉煌的未来。让我们共同期待 SMT 贴片加工技术在未来创造更多的奇迹,为我们的生活带来更多的便利和惊喜。

免责声明:文章内容来自互联网,本站仅提供信息存储空间服务,真实性请自行鉴别,本站不承担任何责任,如有侵权等情况,请与本站联系删除。